Изготовление фрезерного станка с чпу по дереву своими руками

Содержание:

- А можно…?

- Особенности работ со станиной

- Принцип функционирования

- Работы подготовительного этапа

- Самодельные направляющие: инструкция

- Станок с ЧПУ своими руками

- Фрезеровальное оборудование

- Самодельный чпу станок.Конструкция оси Y.

- Вал и его виды

- Зет

- Шаг 1: Дизайн и CAD модель фрезерного станка собранного своими руками

- ЧПУ фрезер своими руками

- Цилиндрические валы

- Этот непростой процесс монтажа

- 1 Что собой представляет станок с ЧПУ?

- Заключение

А можно…?

Отвечаю сразу — МОЖНО! Все можно! Только нужно ли?

«А можно вместо четырех шариковых блоков поставить на каретку два? Будет почти в два раза дешевле» — Можно! Но я поставил четыре, и вам советую.

«А можно заменить обычные профили станочными? Будет лучше» — Можно! В каком-то смысле действительно будет лучше. Скажем так, будет лучше ровно на столько, на сколько, к примеру, станут лучше «Жигули», если поставить на них семнадцатидюймовые колеса от «Мерседеса», Но дороже будет, это точно!

«А можно для увеличения прочности заменить не внушающие доверия алюминиевые профили хорошими стальными?» — Можно! Если удастся подобрать подходящие по размеру, и при условии замены шариковых направляющих на 20-й типоразмер. Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

«А можно такой станок сделать размером 2х3 метра, и чтобы 10 мм фанеру пилил со скоростью 600 мм/мин.?» — Можно! Только профили нужно брать станочные и крепить их к стальным сварным рамам, и ремни заменить зубчатыми рейками и моторы брать с редукторами, и прочее по мелочам.

«А можно вместо дорогих шариковых направляющих применить обычные шарикоподшипники, чтобы все так же ездило?» — Можно! Ездить будет! Но я все-таки разорился на рельсы и дорогие линейные подшипники, сами догадайтесь почему.

«А можно вместо импортных шариковых линейных направляющих использовать наши, отечественные, мебельные, или компьютерные?» — Можно! См. ответ на предыдущий вопрос.

«А вот у меня нет ни дрели, ни ножовки по металлу. Как быть?» — Займите у соседа или купите… лучше сразу готовый станок.

«Хочу построить такой же станок как у вас. Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Такие, вот, дела.

Особенности работ со станиной

Станина обеспечивает устройству необходимую жесткость. На нее монтируют ШД, ось Z, рельсовые направляющие, рабочий стол (поверхность), а также шпиндель.

Станину лучше всего монтировать без сварных швов, так как они плохо переносят вибрации. Крепеж лучше всего осуществлять с помощью гаек Т-формы. Также нужно 2 подшипника: шпиндельный и скольжения.

В качестве основы станка ЧПУ можно использовать обычный отработавший свое сверлильный станок. Его головку необходимо сменить только на фрезерную. Чтобы данный инструмент двигался во всех трех плоскостях, создается специальных механизм с помощью кареток обычного (МФУ) принтера. Когда вышеуказанная сборка готова, к оборудованию необходимо подключить корректное программное управление.

Собранный по такому принципу станок ЧПУ для домашней мастерской без проблем сможет работать с пластиком, деревом и листами метала небольшой толщины. Так как каретки недостаточно жесткие, с камнем или толстыми листами металла работать не получится. Для мощного ЧПУ станка необходима качественная электроника и двигатель высокой мощности.

Принцип функционирования

Фрезерные станки идеальны для точной обработки древесины. Технология будет схожа с работой скульптора, который отсекает ненужные части детали. В такой ситуации главные функции будет выполнять фреза.

Инструмент с заострёнными гранями будет вращаться на больших скоростях, что ускорит проведение операций ФОТО: promzn.ru

Устройство приводится в действие с помощью электродвигателя. Чтобы обеспечить требуемую точность движений, используются специальные механические приспособления.

Копировально-фрезерный станок по дереву своими руками

Большое количество деталей, элементов мебели, прочих изделий нуждаются в фигурном высокоточном и аккуратном исполнении. В то же время, необходимо обеспечивать полную аналогию в целом тираже заготовок. Собственноручно достичь такого эффекта почти невозможно. Для этого используется копировально-фрезерный станок.

Несомненным достоинством такого приспособления станет то, что при простоте устройства, оно выполняет достаточно сложные узоры ФОТО: youtube.com

Кроме того, прибор будет незаменимым для сверления отверстий под ряд элементов (под замок и ручки, формирование рамок для зеркал, прочие работы).

Чтобы все детали, заготовки и изделия получались идентичными, станок по древесине использует в работе шаблоны. Они являются объёмными образцами, выполняемыми из дерева, пластмассы и прочих материалов. Чтобы обеспечить высокоточное проведение работ, используют вакуумное прижимание заготовок и автоподачу шаблона.

Благодаря идеальному копированию границ шаблона, получатся идентичные готовые изделия со сложными узорами и отверстиями необходимой формы ФОТО: met-all.org

Работы подготовительного этапа

Чтобы самостоятельно создать фрезерный ЧПУ станок, для этого существует два варианта изготовления. Можно рассмотреть один из вариантов сборки фрезерной машины и выбрать его, как самый достойный.

Нужно взять готовый ходовой набор деталей, состоящий из подобранных узлов, и именно из данного набора собирается оборудование. Так же стоит обзавестись всеми комплектующими и приступить к сборке машины, которая будет отвечать требованиям. Важнее всего определиться с предназначением оборудования, его размерами и дизайном, раздобыть схемы изготовления станка, приобрести некоторые нужные детали и прикупить ходовые винты.

Но существуют некоторый выбор вариантов. Большим просом у самодельных машин пользуется станок из МДФ, но некоторые умельцы пользуются фанерой для самодельного рабочего стола и некоторых деталей, а для направляющих приобретается нержавеющая труба. Основной схемой фрезерного агрегата с ЧПУ станет старый сверлильный станок, в котором рабочую сверлильную головку меняют на фрезерную головку.

При этом конструируется механизм с подшипником, который отвечает за трехплоскостное перемещение инструмента. Обычным вариантом сборки становится база кареток из принтера. После этого можно подключать к устройству ПУ. При этом из — за недостаточной жесткости кареток стоит освоиться в производстве печатных плат, которые справятся с обработкой всего лишь:

- пластиковых заготовок

- древесины

- тонкого листового металла.

Для полноценного станка с системой ЧПУ и его фрезерных операций потребуется:

- отличная электроника;

- мощный двигатель;

- печатная плата.

Для решения создать своими руками достойную машину, но обойтись без готовых наборов нужных комплектующих, потребуется схема, благодаря которой будет работать собранный агрегат. В обычных случаях изначально моделируются нужные детали машины, изготавливаются тех чертежи, а потом и сам фрезерный станок собирается самостоятельно, который изготавливается из фанерных и алюминиевых комплектующих. Рабочий стол очень часто выполняется в фанерном исполнении.

В любом случае не помешает просмотр видео — ролика, который станет своеобразной инструкцией по обучению. Можно начать с подготовки к покупке всего самого нужного, разобраться с чертежами. Все это станет правильным решением для самостоятельной сборки оборудования, так как ее подготовка является самым важным моментом.

Самодельные направляющие: инструкция

Самодельные направляющие для в ЧПУ собственного изготовления могут быть нескольких вариантов.

Первый вариант выполнения – простой, вовремя выполнения агрегата по такому алгоритму необходимо собрать конструкцию, состоящую из таких деталей:

- Подшипников – принимают силу мотора, оказываемую противодействию.

- Металлического уголка – выступает в роли каретки.

- Болтов и гаек – размер должен соответствовать внутреннему диаметру подшипника.

Инструкция по изготовлению:

- для начала измеряем необходимую длину металлического уголка, убрать лишнее;

- просверлить симметрично с двух сторон, отверстия необходимого диаметра;

- при помощи гаек и болтов закрепить подшипники.

Конструкция направляющих готова, она не требует массы усилий и довольно понятна для неопытного мастера.

Направляющие из мебельных стержней используются при изготовлении мебели на заказ, чтобы добиться точности, подойдет готовая фрезерная база из мебельных деталей. С применением в конструкции отшлифованных цилиндрических стержней.

Используя старые печатные машинки «Янтарь», легко изготовить направляющие для ЧПУ своими руками. Их особенность в том, что движущие части там выполнены в форме уголка. Понадобятся такие детали:

- подвижная часть;

- сепаратор – пластина, в которую вмонтированы шарики;

- рельсы;

- металлическая пластина;

- уголки, длина которых равна рельсу.

Соединяем все части необходимым образом и получаем готовый результат.

Для маленького домашнего станка ЧПУ в качестве направляющих следует взять автомобильные стойки.

Автомобильные стойки подойдут для маленького станка ЧПУ

Их используют в отечественных автомобилях, поэтому достать их не составит труда. Используются штоки от стоек, они обладают прочностью и сделаны из качественного металла.

Поэтому проявив смекалку и фантазию, у мастера возможности становятся безграничны. Немного подумав, несложно собрать станок ЧПУ своими руками из подручных деталей, находящихся в доступе и не используемых по назначению. Это сократит затраты на домашнее производство и повысит его продуктивность и качественность.

Механика каждого станка, независимо от его предназначения и типа, содержит комплектующие, которые относятся к базовым. Поэтому игнорировать их параметры недопустимо

Общепризнанно, что такой важной составляющей для металлорежущих или деревообрабатывающих устройств считаются направляющие. Именно ними определятся безошибочная и цикличная работа. Поэтому тот, кто решил создать станок, должен позаботиться, чтобы в его конструкции использовались качественные направляющие для ЧПУ, положительно влияющие на функционал устройства

На приобретении комплектующих не экономят

Поэтому тот, кто решил создать станок, должен позаботиться, чтобы в его конструкции использовались качественные направляющие для ЧПУ, положительно влияющие на функционал устройства. На приобретении комплектующих не экономят.

Станок с ЧПУ своими руками

Функциональная схема станка с ЧПУ.

Итак, как сделать данное устройство? Чтобы изготовить станок ЧПУ своими руками, необходимо потратить время на разработку проекта, а также ознакомиться с существующими заводскими моделями. Следуя этим первым и самым простым правилам, удастся избежать самых распространенных ошибок.

Стоит отметить, что фрезеровочный ЧПУ станок – технически сложное устройство с электронными элементами. Из-за этого многие люди полагают, что его невозможно сделать вручную.

Конечно же, данное мнение ошибочно. Однако необходимо иметь в виду, что для сборки понадобится не только чертеж, но и определенный комплект инструментов и деталей. Например, понадобится шаговый двигатель, который можно взять из принтера и т.д.

Следует также учитывать необходимость определенных финансовых и временных затрат. Если подобные проблемы не страшны, тогда изготовить доступный по стоимости и эффективный агрегат с координатным позиционированием режущего инструмента для обработки металла или дерева не составит труда.

Схема

Наиболее трудным этапом изготовления станка ЧПУ по металлу и дереву является выбор оптимальной схемы оборудования. Тут все определяется размерами заготовки и степени ее обработки.

Для бытовых целей лучше отдать предпочтение чертежу небольшого устройства с необходимым набором функций.

Одним из вариантов может быть конструкция, состоящая из двух кареток, которые будут перемещаться в плоскости. Стальные шлифовальные прутки отлично подойдут в качестве основания. На них крепятся каретки.

Также понадобятся ШД и винты с подшипниками качения, чтобы обеспечить трансмиссию. Управление фрезера самодельного станка с ЧПУ будет осуществляться с помощью программы.

Подготовка

Для автоматизации самодельного фрезерного станка с ЧПУ необходимо максимально продумать электронную часть.

Чертеж самодельного станка.

Ее можно разделить на несколько элементов:

- блок питания, обеспечивающий подачу электроэнергии на ШД и контроллер;

- контроллер;

- драйвер, регулирующий работу подвижных частей конструкции.

Затем, чтобы построить самому станок, необходимо подобрать сборочные детали. Лучше всего использовать подручные материалы. Это поможет максимально уменьшить расходы на инструменты, которые вам понадобятся.

Основу обычно делают из дерева, оргстекла или металла

Важно, чтобы во время движения суппортов не возникали колебания. Они приведут к неточной работе аппарата

В связи с этим нужно правильно разработать их конструкцию.

Вот некоторые советы по выбору деталей:

- в качестве направляющих подойдут прутки диаметром до 12 мм;

- лучшим вариантом для суппорта будет текстолит;

- ШД обычно берут от принтеров;

- блок фиксации фрезы также делается из текстолита.

Инструкция по сборке

После подготовки и выбора деталей можно приступать к сборке фрезеровального агрегата для обработки дерева и металла.

В первую очередь следует еще раз проверить все комплектующие и удостовериться в правильности их размеров.

Схема устройства ЧПУ.

Порядок выполнения действий при сборке выглядит приблизительно следующим образом:

- установка направляющих суппорта, их крепление к боковым поверхностям конструкции;

- притирка суппортов в результате их перемещения до тех пор, пока не удастся добиться плавного хода;

- затяжка болтов;

- установка компонентов на основании устройства;

- закрепление ходовых винтов с муфтами;

- крепление к винтам муфт шаговых двигателей.

Всю электронную составляющую следует расположить в отдельном блоке. Таким образом, вероятность сбоя во время работы будет сведена к минимуму. Подобный вариант размещения электроники можно назвать лучшей конструкцией.

Особенности работы

После того, как самодельный станок с ЧПУ был собран своими руками, можно приступать к испытаниям.

Кинематическая схема работы устройства.

В ПО должны содержаться все необходимые драйверы для контроллеров.

Начинать следует с несложных программ. При первых запусках необходимо следить за каждым проходом фрезы, чтобы убедиться в правильности обработке по ширине и глубине

Особенно важно проконтролировать трехмерные варианты подобных устройств

Фрезеровальное оборудование

Создать ЧПУ выжигатель своими руками или фрезерный станок можно для того, чтобы существенно сэкономить, так как предложение Arduino, CNC или других производителей обходится дорого.

В домашней мастерской чаще других встречаются фрезеровальные станки. Они применяются для получения корпусных изделий, гравировки, сверления и выполнения других операций

Прежде чем создавать ЧПУ фрезер своими руками нужно уделить внимание следующим моментам:

- Проводится выбор наиболее подходящего двигателя по параметрам. Основное вращение получает режущий инструмент от электрического двигателя через привод.

- Рассчитывается то, насколько большим должен быть корпус станка и какие нагрузки будут возникать. Станина создается в зависимости от того, каких размеров будут обрабатываемые заготовки.

- Проводится подбор наиболее подходящих линейных подшипников, а также шарико-винтовой пары. Большинство узлов имеет клиноременную передачу в качестве привода.

- В большинстве случаев фрезеровальное оборудование имеет вертикальную компоновку. Станина служит для размещения рабочего стола, вертикальная стойка для шпиндельной бабки. Вращение передается режущему инструменту, движение в продольном и поперечном направлении столу или шпиндельной бабки. Подача осуществляется в вертикальном направлении, для чего на вертикальной стойке размещается направляющей.

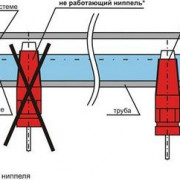

Самодельный чпу станок.Конструкция оси Y.

Самодельный чпу станок я сделал из профильных труб 80х40. Схема чпу станка тоже сделана мной. Можно посмотреть видео на канале железкин.Таким образом я достиг большей жёсткости портала Х. Конструкция по оси Y не представляет сложности. Потому что я описываю в своей статье весь процесс сборки рамы. Поэтому всё понятно как сделать такой станок буквально на коленке. И так первым делом надо нарезать профиль для чпу по размеру.

Профиль для рамы

Прикрутить (для того чтобы не повело после сварки) поперечины две штуки (на фото одна), после чего обварить и болт выкрутить.

Прикрутил поперечины

После того как обварен профиль основания, надо поставить два профиля 30х30 сверху и обварить.

верхние поперечины

После обваривания верхнего профиля, я вырезал с передней части отрезок. (смотрите на фото ниже). Так я его ставил целиком для того, чтобы профиль был приварен ровно.

Установить сверху профиль

И после этого я примеряю портал Х на свой самодельный чпу станок. Но перед этим ставлю рельсы для чпу.Так как лишний отрезок профиля вырезал. И теперь ничего не мешает.

Отверстия в профиле я закрываю металлом и обвариваю. Потому что отверстия выглядят не очень красиво. После того как я завершил все сварочные работы, я буду зашлифовывать все сварные швы. Потому что они не красиво выглядят.

Теперь я поставлю подшипники для чпу станка, и винт ШВП 1204.

На фото ниже видно под подшипником KP008 (передняя часть) я установил подкладку. Потому что она нужна для выравнивания подшипников по высоте. Так как высота переднего и заднего подшипника разная.

Я сделал эту подкладку из дюраля толщиной 3 мм. Смотрите фото ниже.

Подкладка под подшипник.Чертёж.Вид на подшипник

Крупным планом.

Соединение с порталом Х

Когда установлены рельсы, можно поставить портал. Корпус гайки ШВП соединяю с порталом Х (на портале отверстия ещё не просверлены) потому что сверлить буду по месту.

Место соединения корпуса гайки швп с порталом Х.

Соединение с порталом Х. Я так же привёл чертёж соединительной пластины в статье Портал станка с ЧПУ. (Х)

Так выглядит соединительная пластина с порталомРазмер соединяющего узла с порталом Х

После того как я завершил все работы по соединению портала, можно переходить к другой работе.

Узлы креплений ЧПУ станка.

Для того чтобы работа была последовательной, я перехожу к работе по креплению шаговых двигателей

Так как этот узел имеет важное значение, поэтому я сделал крепёж из стали толщиной 2мм

Основы для установки креплений шаговых двигателей.Левая и правая части одинаковые.

Я вырезал две стальные заготовки, размер которых указан на чертеже в верхней части. Так как обе части одинаковые, я указал размер только на одну заготовку. И теперь на эти пластины я буду устанавливать крепление для шаговых двигателей. Но можно обойтись и без дополнительного переходного крепления. Потому что я для установки двигателей уже изготовил дополнительное крепление, я и буду его использовать. Потому что оно предусматривает возможность установки двигателей двух типов. Так как моём случае установлены два шаговых двигателя на один драйвер (двигатели Nema 17).

Переходное крепления я сделал из дюраля толщиной 3 мм. Для оси Y я изготовил два таких переходных крепления. Но можно установить такие же крепежи и на другие оси. Смотрите фото ниже текста.

Крепёж для шаговых по YЗадняя часть с установленным креплением.

Фото крепление Nema 17

Крепление двигателя на переходном крепеже

Теперь снимаю все детали и окрашиваю раму и те детали, которые не покрашены. Потому что потом покрасить будет проблемно. Фото ниже. Сборка фрезерного станка с чпу.

Покраска станка с чпу

После того как станок я покрасил, начинаю сборку. На фото, которое размещено ниже вы можете посмотреть на мой самодельный чпу станок.

Предварительная сборка.

Ножки для станка.

Для конструкции в качестве ножек я буду использовать крышки от зубной пасты. Но вполне возможно использование и других подходящих материалов.

Ножки станка сделаны из крышек зубной пасты.Верхняя часть тюбика пасты отрезана.

Вал и его виды

Стоит дать краткую характеристику и остальным видам.

- Шлицевому валу свойственно наличие специальной дорожки для шариков втулки. Отличаясь большей жесткостью и износостойкостью, сравнительно с валом обычного вида, применим в механизмах, в которых желателен монтаж направляющих на концах. В конструкции станков задействованы крайне редко из-за дороговизны.

- Вал на опоре в виде цилиндрических рельс линейного типа не допускает прогибания под нагрузкой и собственным весом. Его крепят на станине, надежно фиксируя. Несмотря на минусы, выражающиеся в наличии большого люфта втулок, их малом сроке эксплуатации, у цилиндрических рельс – большая грузоподъемность. Отличаясь от линейных подшипников, каретка по-разному реагирует на степень нагрузок. У небольшого станка ЧПУ, имеющего тяжелый шпиндель, есть вероятность того, что снизится точность.

- Предназначение профильных рельсовых направляющих – большая точность. Они также прикреплены к станине. Благодаря специальным дорожкам качения, нагрузки на каретку распределяются равномерно по поверхности, а профилем касания шарика к рельсе есть дуга. Среди плюсов – наличие хорошей грузоподъемности и износоустойчивости, а люфт сведен к минимуму. Сложности производства таких рельсов, отрицательно сказываются на ценообразовании, они дорогостоящие. Особенно это относится к направляющим, поставляемым известными брендами, у которых станки имеют числовое программное управление.

- У роликовых рельсов – плоские дорожки качения, а в опорном модуле, на месте шариков, установлены ролики, улучшающие все параметры направляющей. Их применяют в станках, фрезерующих черные металлы, сталь и камень.

- «Ласточкин хвост» выбирают для промышленного металлообрабатывающего оборудования, если нужна повышенная жесткость крепления. В направляющих этого типа – скольжение плоских поверхностей при максимальной площади контакта. Их выполняют в виде монолита со станиной. Вследствие сложности и трудоемкости процесса изготовления и ремонта, поэтому хоббийное станкостроение не приемлет эти направляющие.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

Сборка

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

Шаг 1: Дизайн и CAD модель фрезерного станка собранного своими руками

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Габаритные размеры

| Ноименование |

|---|

DIY_CNC_основные размеры.pdf:

ЧПУ фрезер своими руками

ЧПУ фрезер – относительно дорогостоящий прибор. При реализации бизнес проектов наличие стартового капитала может быть ограничено, и покупка такого оборудование потребует существенных затрат. Фрезеровочный станок своими руками решит проблему.

Агрегат производится на циркулярном столе и сверлильном станке. Аренда инструментов обеспечит экономию средств. Сами станки можно изготовить из пластика. Он продается в строительных магазинах.

Сборка ЧПУ фрезера осуществляется в несколько этапов:

- создание схемы, обработка материала, сверление несущих отверстий;

- изготовление несущих блоков при помощи циркулярной пилы и дрели (производятся одинаковые детали, которые соединяются и образуют блок);

- нарезка деталей, образующих рамку основания;

- сборка деталей основания благодаря сверлению;

- установка стоек и распорок;

- изготовление резьбового стержня из гайки и пружины;

- установка фрезеровочной детали;

- сборка стола для работы (стол собирается из материалов высокой прочности по удобным размерам);

- производство муфт (можно использовать пластик);

- производство кронштейнов двигателей (можно использовать профиль из металла);

- сборка и проверка агрегата.

Управление станков осуществляется благодаря программе. Наиболее подходящей является «kcam». Драйвера двигателя соединяются с ЛПТ. Еще одной подходящей программой является числовое программное обеспечение arduino. Она предполагает наличие прошивки и интерфейса. Для запуска код не обязателен. Фрезерование осуществляется по контуру на заданную глубину, или при помощи лазера. Стандартная прошивка для фрезера не предполагает наличие софта. При работе с прибором следует учитывать правила безопасности.

Цилиндрические валы

цилиндрический вал на основании

Конструкция цилиндрических валов позволяет удерживать уровень по всей длине, полностью исключая провисание под весом каретки или своим собственным. Такие направляющие называются еще линейными опорными валами, фиксируются они прямо к корпусу станка с ЧПУ через предусмотренные в опорах резьбовые отверстия. По таким направляющим могут двигаться каретки большого веса без провисания.

Минусы цилиндрических валов:

- малый срок эксплуатации;

- заметный люфт втулок.

Если подшипники линейного типа одинаково работают с нагрузками разного направления, то на цилиндрических валах каретки показывают меньшую стабильность. Это объясняется замкнутой поверхностью втулок, которой не обладают каретки. Поэтому следует быть готовым к тому, что аппарат с ЧПУ малого размера с увесистой кареткой на опорных валах будет работать с большей погрешностью, нежели такой же станок с ЧПУ на обычных круглых рельсах.

Этот непростой процесс монтажа

Собрать самодельные ЧПУ станки, после подготовки комплектующих, лучше строго по чертежу, чтобы они работали. Процесс сборки, применяя ходовые винты, стоит выполнять в такой последовательности:

- знающий умелец начинает с крепления на корпусе первых двух ШД – за вертикальной осью оборудования. Один отвечает за горизонтальное перемещение фрезерной головки (рельсовые направляющие), а второй за перемещение в вертикальной плоскости;

- подвижной портал, перемещающийся по оси X, несет фрезерный шпиндель и суппорт (ось z). Чем выше будет портал, тем большую заготовку удастся обработать. Но у высокого портала, в процессе обработки, – снижается устойчивость к возникающим нагрузкам;

- для крепления ШД оси Z, линейных направляющих используют переднюю, заднюю, верхнюю, среднюю и нижнюю пластины. Там же сделайте ложемент фрезерного шпинделя;

- привод собирают из тщательно подобранных гайки и шпильки. Чтобы зафиксировать вал электродвигателя и присоединить к шпильке, используют резиновую обмотку толстого электрокабеля. В качестве фиксатора могут быть винты, вставленные в нейлоновую втулку.

Затем начинается сборка остальных узлов и агрегатов самоделки.

1 Что собой представляет станок с ЧПУ?

Станки ЧПУ на базе печатных плат «Ардуино» способны в автоматическом режиме бесступенчато менять частоту вращения шпинделей, а также скорость подачи суппортов, столов и прочих механизмов. Вспомогательные элементы станка ЧПУ автоматически принимает нужное положение, и могут использоваться для резки фанеры или алюминиевого профиля.

В устройствах на основе печатных плат «Arduino» режущий инструмент (предварительно настроенный) также сменяется в автоматическом режиме.

В устройствах ЧПУ на базе печатных плат «Ардуино» все команды подаются через контроллер.

Контроллер получает сигналы от программоносителя. Для такого оборудования для резки фанеры, металлического профили или пенопласта программоносителями являются кулачки, упоры или копиры.

Самодельный станок на базе плат Ардуино

Поступивший из программоносителя сигнал через контроллер подает команду на автомат, полуавтомат или копировальный станок. Если необходимо сменить лист фанеры или пенопласта для резки, то кулачки или копиры заменяются другими элементами.

Стоит отметить, что собрать станок ЧПУ для резки фанеры или пенопласта на базе плат Arduino своими руками можно без особых сложностей. Управление в агрегатах ЧПУ на основе «Ардуино» осуществляет контроллер, который передает как технологическую, так и размерную информацию.

Самодельный гравировальный станок с ЧПУ на базе управления Ардуино

Применяя плазморезы с ЧПУ на базе плат «Ардуино» можно освободить большое число универсального оборудования и наряду с этим увеличить производительность труда. Основные преимущества станков на базе «Ардуино», собранных своими руками, выражаются в:

- высокой (по сравнению с ручными станками) производительностью;

- гибкости универсального оборудования в сочетании с точностью;

- снижении потребности в привлечении квалифицированных специалистов к работе;

- возможности изготовления взаимозаменяемых деталей по одной программе;

- сокращенных сроках подготовки при изготовлении новых деталей;

- возможности сделать станок своими руками.

1.2 Разновидности ЧПУ станков

Представленные агрегаты для резки фанеры или пенопласта, использующие для работы платы «Arduino», делятся на классы по:

- технологическим возможностям;

- принципу смены инструмента;

- способу смены заготовки.

Любой класс такого оборудования можно сделать своими руками, а электроника «Arduino» обеспечит максимальную автоматизацию рабочего процесса. Наряду с классами, станки могут быть:

- токарными;

- сверлильно-расточными;

- фрезерными;

- шлифовальными;

- станки электрофизического ряда;

- многоцелевые.

Токарные агрегаты на базе «Arduino» могут подвергать обработке наружные и внутренние поверхности всевозможных деталей.

Станок с ЧПУ трехмерной резки под управлением Ардуино

Вращение заготовок может проводиться как в прямолинейных, так и в криволинейных контурах. Устройство также предназначается для резки наружной и внутренней резьбы. Фрезерные агрегаты на базе «Arduino» предназначаются для фрезерования простых и сложных деталей корпусного типа.

В зависимости от вида обрабатываемых поверхностей агрегаты могут быть:

- плоскошлифовальными;

- круглошлифовальными;

- внутришлифовальными;

- шлицешлифовальными.

Многоцелевые агрегаты могут применяться для резки фанеры или пенопласта, выполнять сверление, фрезерование, расточку и токарную обработку деталей

Перед тем, как сделать станок с ЧПУ своими руками, важно учитывать, что деление оборудования производится и по способу смены инструмента. Замена может производиться:

- вручную;

- автоматически в револьверной головке;

- автоматически в магазине.

Если электроника (контроллер) может обеспечивать автоматическую смену заготовок с использованием специальных накопителей, то аппарат может длительное время работать без участия оператора.

Заключение

Если установленные комплектующие же умельцем подобраны или обработаны неточно, с таким устройством будут проблемы

Поэтому важно всегда учитывать эти рекомендации:

- в фрезеровке металлических или каменных заготовок, профильным рельсам нет замены;

- если строится станок с рабочим полем, превышающим 7 кв. м., лучше подобрать вариант профильных направляющих;

- в оборудовании по обработке мягких материалов с маленьким рабочим полем, меньшим формата А4, применим полированный вал с диаметром 16-25 мм.

Если направляющая соответствует всем критериям, и каретка по ней движется плавно и равномерно, то и работа такого узла будет правильная.