Цех по изготовлению арболита

Содержание:

- Как выбрать оборудование?

- Технология

- Производство своими руками

- Щепорезы

- Щепа, используемая для арболита

- Необходимые материалы и инструменты

- Как выбрать оборудование?

- Как сделать станок своими руками?

- Изготовление форм для бетона

- Сфера применения и классификация арболитовых кирпичей

- 1 Арболит — что это, где применяется?

- Блоки из щепы – преимущества и слабые стороны

- Как сделать станок своими руками?

- Установка для высушивания блоков

- Технология производства деревобетона в домашних условиях

- Самодельное оборудование и изготовленный на нем продукт

Как выбрать оборудование?

Для создания древоблоков потребуется 3 вида станков: для производства щепы, для изготовления раствора и для прессовки. Они бывают как российского, так и иностранного изготовления. Кроме всего прочего, отдельные мастера умудряются собирать оснащение своими руками (как правило, собственными силами собирают вибропрессы).

Дробилки

Измельчители бывают передвижные и неподвижные, дисковые и барабанные. Дисковые различаются меж собой принципом работы.

Бетономешалка

Для данных целей идеально подойдет стандартная мешалка. Для промышленных мощностей даже в границах мини-завода требуется объем резервуара от 150 литров.

Сушильная камера

Форсировать процесс сушки можно покупкой специализированной сушильной (в основном инфракрасной) камеры

При приобретении подобной техники необходимо обратить внимание на параметры мощности и потребления энергии, а также на возможность корректировать уровень температуры и скорость сушки. В сушильной камере блоки подсохнут и подготовятся к использованию в течение 12 часов – практически в 30 раз быстрее, чем без спецоборудования

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Щепорезы

Щепорезом называют промышленный измельчитель, который способен работать с деревянными щепами, соломой или опилками. Порезка материалов на частицы нужного размера осуществляется в барабане при помощи нескольких ножей, изготовленных из инструментальной стали. В конструкции щепореза присутствует молоток. Он осуществляет автоматическую подачу материала при измельчении массивных досок или веток.

Рабочие инструменты щепореза окружены по контуру специальным барабаном с перфорированными стенками. Именно через эти отверстия пересыпается готовая деревянная щепа. Наружный кожух из листовой стали предотвращает рассыпание опилок по помещению и выполняет защитную функцию. Эффективная работа данного оборудования обеспечивается наличием трехфазного двигателя, ременных приводов и пусковых устройств.

Щепа, используемая для арболита

Этот древесный материал при производстве деревобетона лока может использоваться нескольких видов. Но не любая стружка может быть годной для этого процесса, а только та, что соответствует по геометрии и размерам ГОСТу.

Щепа, получаемая из дерева, должна быть игольчатой формы и вписываться в следующие размеры:

- по длине 15-25 мм;

- по толщине 2-3 мм;

- по ширине 10-12 мм.

Чтобы ее приготовить своими руками, нужно использовать специальные рубильные станки, которые за короткое время способны переработать в щепки различные сучки и макушки деревьев, отходы деревообрабатывающей отрасли и горбыль. Для изготовления щепы чаще всего применяются хвойные деревья: сосна, ель, пихта, так же хорошо себя зарекомендовали береза и осина, а вот бук и лиственницу не стоит применять.

Иногда в качестве щепы идет измельченная кора деревьев и их хвоя, но их перемешивают совместно с основным наполнителем.

Перед использованием выбранный древесный материал должен пройти антисептическую обработку, также его освобождают от водорастворимых веществ, которые могут снизить некоторые его эксплуатационные характеристики.

Если неоткуда взять необходимое дерево, то можно использовать костры конопли или льна, рисовую солому, либо стебли хлопчатника. Перед применением костры льна нужно вымочить в течение двух дней в молоке или выдержать продолжительное время на воздухе, примерно 4 месяца.

Щепа после производства или покупки должна быть просеяна, очищена от грязи и коры. Затем ее нужно высушить, а для придания пластичности обработать силикатным клеем или хлористым кальцием. Чтобы сократить длительности сушки нужно применить жидкое стекло, но готовые блоки в этом случае получаются более хрупкими.

Необходимые материалы и инструменты

- Характеристики блоковИз арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

Пустотелые блоки.

Теплоизоляционные плиты.

Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Как выбрать оборудование?

Для создания древоблоков потребуется 3 вида станков: для производства щепы, для изготовления раствора и для прессовки. Они бывают как российского, так и иностранного изготовления. Кроме всего прочего, отдельные мастера умудряются собирать оснащение своими руками (как правило, собственными силами собирают вибропрессы).

Дробилки

Измельчители бывают передвижные и неподвижные, дисковые и барабанные. Дисковые различаются меж собой принципом работы.

Бетономешалка

Для данных целей идеально подойдет стандартная мешалка. Для промышленных мощностей даже в границах мини-завода требуется объем резервуара от 150 литров.

Сушильная камера

Форсировать процесс сушки можно покупкой специализированной сушильной (в основном инфракрасной) камеры

При приобретении подобной техники необходимо обратить внимание на параметры мощности и потребления энергии, а также на возможность корректировать уровень температуры и скорость сушки. В сушильной камере блоки подсохнут и подготовятся к использованию в течение 12 часов – практически в 30 раз быстрее, чем без спецоборудования

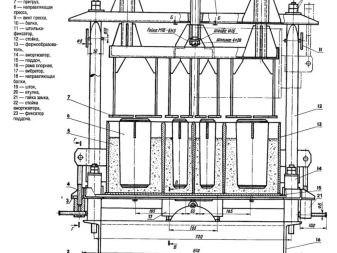

Как сделать станок своими руками?

Чтобы собрать самодельный вибростанок, требуются чертежи и данные материалы (все размеры приблизительные):

- вибромотор;

- сварочный агрегат;

- пружины – 4 шт.;

- стальной лист 0,3x75x120 см;

- труба профильная 0,2x2x4 см – 6 м (для ножек), 2,4 м (на основу под крышку);

- железный уголок 0,2×4 см – 4 м;

- болты (для крепежа мотора);

- специальная краска (для предохранения агрегата от ржавчины);

- стальные колечки – 4 шт. (диаметр должен соответствовать диаметру пружин или быть чуть побольше).

Порядок сборки вибростола довольно прост.

- Разрезаем материал на нужные элементы.

- Трубу под ножки делим на 4 одинаковых детали по 75 см.

- Трубу для остова делим так: 2 детали по 60 см и 4 детали по 30 см.

- Уголок делим на 4 элемента, длина должна совпадать с длиной сторон железного листа под столешницу.

- Сварные работы: собираем остов для крепежа мотора к крышке. Из двух 30- и двух 60-сантиметровых кусков свариваем четырехугольник. Посередине него будут приварены еще 2 коротких элемента на определенной дистанции между собой. Эта дистанция должна быть равна дистанции между точками фиксирования мотора. В определенных точках на серединных отрезках высверливаются отверстия под крепление.

- По углам железного листа привариваем кольца, в которые будут вдеваться пружины.

- Теперь свариваем опорную стойку с ногами. Для этого берем куски уголка и труб. Уголки размещаем таким образом, чтобы их ребра оказались сориентированы наверх и наружу изнутри конструкции.

- Сваренная рама под мотор фиксируется посредством саморезов или варится к столешнице.

- На несущую стойку по углам расстанавливаем пружины. Крышку стола укладываем на стойку таким образом, чтобы пружины поместились в ячейки для них. К днищу прикручиваем мотор. Крепить пружины не надо, поскольку масса крышки с двигателем осуществляет их надежное удерживание в нужном месте.

Обзор оборудования для производства арболитных блоков – в следующем видео.

Изготовление форм для бетона

Форма для арболитовых блоков.

Для производства опилкобетонных блоков понадобятся формы. Если планируется выпускать материал больших размеров, то формы лучше сделать разъемными. Для небольших блоков подойдут формы, которые имеют ячеистую структуру.

Формы изготавливаются из досок толщиной 2 см, которые внутри покрываются листовой сталью. Благодаря наличию металла достигается максимальная гидроизоляция. Доски не должны впитывать влагу из рабочей смеси. Вдобавок из форм, отделанных листовой сталью, легче вынимать сделанные блоки.

Если решено использовать формы без стали, то перед укладкой приготовленной смеси и в процессе изготовления блоков конструкция обильно увлажняется. Нельзя допускать преждевременного высыхания опилкобетона.

При изготовлении форм следует учесть еще один нюанс. При высыхании смесь подвергается усушке, а материал становится по размерам немного меньше. Поэтому, если планируется делать материал определенного размера, то габариты формы должны быть на 10% больше блоков.

Деревянные формы устанавливаются на пластиковые или металлические поддоны, которые покрываются тонким слоем опилок. Если в опилкобетоне нужно сделать внутренние отверстия, то в форме должны находиться листы толя, свернутые трубочкой. Для ускорения производственного процесса создается сразу 15-20 форм. Это значительно сэкономит время для проведения последующих строительных работ.

Сфера применения и классификация арболитовых кирпичей

Арболитовые изделия относятся к группе легких бетонов. Сфера их применения определяется характеристикой плотности данного стройматериала:

- Для теплоизоляцонной защиты помещений.

- Для стен, не испытывающих конструктивную нагрузку.

- Для возведения подсобных зданий, хозяйственных пристроек.

Арболит классифицируют по показателю плотности сухого материала:

- На теплоизоляционный – с показателем плотности менее 500 кг/м3.

- На конструкционный – с показателем плотности 500- 800 кг/м3.

По используемой для наполнения смесей основе, выделяют арболит из древесной щепы, соломы из риса, конопляного мочала, отработанного хлопчатника, льняного волокна.

1 Арболит — что это, где применяется?

Арболит классифицируется как легкий бетон, он состоит из древесной щепы (реже опилок либо стружки) занимающей 90% общего объема, соединенной цементом марки М400 или М500. Это экологически безопасный материал, обладающий хорошими тепло и звукоизоляционными свойствами, благодаря которым он востребован в строительстве.

Применение арболитовых блоков распространено при возведении несущих стен малоэтажных зданий, также он может использоваться для теплоизоляции фасадов и перекрытий (цокольных, междуэтажных). Материал имеет следующие технические характеристики:

- теплопроводность — от 0.07 до 0.017 Вт/мК (для сравнения, кирпич — 0.71 Вт/мК);

- плотность — от 500 до 850 кг/м3;

- морозостойкость — 25-40 циклов;

- водопоглощение по объему — 50%;

- коэффициент звукопоглощения — 0.17;

- класс прочности на сжатие — М20-М50.

Дом из арболита

К преимуществам арболита как стройматериала относится низкая стоимость, простота и высокая скорость монтажа за счет больших размеров блока, а также хорошие эксплуатационные характеристики — за счет способности материала «дышать» в доме в любое время года поддерживается оптимальный микроклимат. Отметим, что согласно положениям строительных норм и правил (СНиП), использование арболита для возведения зданий высотой свыше 3-ех этажей не допускается.

1.1 Технология производства арболита

Производственный процесс по изготовлению арболитовых блоков условно можно разделить на три этапа: подготовка компонентов и их смешивание, заливка смеси в специальное формообразующее устройство и сушка материала, во время которой блоки набирают механическую прочность.

Состав для приготовления блоков состоит из хорошо просушенной щепы, которая выдерживается на открытом воздухе на протяжении 2-3 месяцев (что в условиях производства нерационально) либо обрабатывается раствором 15% извести (на кубометр щепы приходится 200 л раствора). Сырье выдерживается в извести на протяжении 4 суток и перемешивается с периодичностью 3-4 раза в день.

По завершению сушки щепы приготавливается арболитовая смесь в состав которой входит:

- гашеная известь;

- сернокислый либо хлористый кальций;

- песок;

- вода

- цемент марки М400.

Процесс производства арболитовых блоков

Соотношение компонентов зависит от того, блоки какого класса прочности производятся. Для изготовления блоков класса М500 соотношение компонентов на кубометр итогового материала будет следующим: цемент — 20 ведер, щепа — 90 ведер, песок — 30 ведер, кальций — 4% от массы цемента, вода — 250 литров. Мерный объем ведра — 10 литров.

Далее готовая смесь загружается в специальное формообразующий станок, размер матрицы которого определяют форму изготавливаемых блоков. Стандартный типоразмер блоков — 25×25 и 50×50 см. Последующие операции зависят от типа используемого оборудования. Если применяется обычный станок, без вибропривода, смесь укладывается в формы послойно, и после каждого слоя уплотняется трамбованием.

В случае использования вибростанка форма заполняется полностью, выполняется первый цикл виброуплотнения, после чего пустота, образовавшаяся из-за усадки смеси, заполняется дополнительной порцией раствора и блок уплотняется повторно.

Далее блоки выдерживаются в формах на протяжении суток при температуре 18 градусов, после чего они извлекаются из форм, складируются и просушиваются в течении 10 дней при аналогичной температуре. В целом, технология изготовления изделий из арболита своими руками достаточно простая в реализации и не требует вложения больших финансовых средств.

Блоки из щепы – преимущества и слабые стороны

Рабочие характеристики арболита определяются следующими моментами:

- правильно подобранными компонентами;

- соотношением ингредиентов в смеси;

- соблюдением технологических требований.

Самостоятельно изготовленные блоки из щепы, обладают рядом преимуществ:

- низким уровнем теплопроводности. Теплопроводящие свойства арболита сопоставимы с древесиной. В строении из арболита при стандартной ширине стен, поддерживается комфортная температура при минимальных теплопотерях;

- достаточной прочностью. Материал выдерживает сжимающие нагрузки до 5 МПа, а также изгибающие усилия до 1 МПа. Арболит сохраняет целостность при неравномерной усадке строения, он способен восстанавливать форму;

- стойкостью к замораживанию. Эксплуатационные характеристики сохраняются в течение 30–50 циклов глубокого замораживания. Морозостойкость материала довольно высокая;

Сразу определимся, что арболит и опилкобетон — это разные материалы с различными характеристиками

- повышенными звукоизоляционными свойствами. Древесная щепа, являющаяся наполнителем, эффективно поглощает внешние шумы. Это позволяет надежно шумоизолировать помещение, обеспечив комфортные условия для жильцов;

- небольшим весом. Используя легкие арболитовые изделия с увеличенными габаритами, можно за ограниченное время возвести стены здания. Кроме того, благодаря небольшому весу стен значительно снижается нагрузка на фундамент;

- экологической чистотой. Применение для изготовления арболита экологически чистых компонентов исключает выделение в процессе эксплуатации вредных веществ. Материал абсолютно безвреден для окружающих;

- удобством использования. Материал легко обрабатывается с помощью бытового инструмента. Не возникает проблем при сверлении, резке, а также исключается необходимость применения армирующих сеток при оштукатуривании стен;

- незначительной усадкой. Величина показателя не превышает 0,6%, что подтверждает сохранение геометрических размеров стен под действием нагрузки. Блочный стройматериал сохраняет габариты после высыхания;

- низкой стоимостью. Применение недорогих отходов деревообработки, которые скапливается на специализированных предприятиях, позволяет при небольших затратах изготовить необходимое для постройки дома количество блоков.

Наряду с достоинствами, арболит не лишен недостатков. Слабые стороны:

повышенная гигроскопичность. Влагопоглощение арболита достигает 85%. Следует позаботиться о надежной гидроизоляции фундамента строения, а также тщательной штукатурке стен с внутренней и внешней стороны здания;

Характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки

- структурные изменения арболитового массива при нагреве. Несмотря на то что арболит не возгорается под воздействием открытого огня, при повышенной температуре материал теряет прочность из-за тления древесной щепы;

- увеличенные допуски на габариты. Отклонения от стандартных размеров вызваны изготовлением форм для арболитовых блоков своими руками. В результате возрастает потребность в штукатурке.

К недостаткам можно отнести повышенный интерес к стройматериалу со стороны грызунов, а также возможность развития микроорганизмов при уменьшенной концентрации извести.

Как сделать станок своими руками?

Чтобы собрать самодельный вибростанок, требуются чертежи и данные материалы (все размеры приблизительные):

- вибромотор;

- сварочный агрегат;

- пружины – 4 шт.;

- стальной лист 0,3x75x120 см;

- труба профильная 0,2x2x4 см – 6 м (для ножек), 2,4 м (на основу под крышку);

- железный уголок 0,2×4 см – 4 м;

- болты (для крепежа мотора);

- специальная краска (для предохранения агрегата от ржавчины);

- стальные колечки – 4 шт. (диаметр должен соответствовать диаметру пружин или быть чуть побольше).

Порядок сборки вибростола довольно прост.

- Разрезаем материал на нужные элементы.

- Трубу под ножки делим на 4 одинаковых детали по 75 см.

- Трубу для остова делим так: 2 детали по 60 см и 4 детали по 30 см.

- Уголок делим на 4 элемента, длина должна совпадать с длиной сторон железного листа под столешницу.

- Сварные работы: собираем остов для крепежа мотора к крышке. Из двух 30- и двух 60-сантиметровых кусков свариваем четырехугольник. Посередине него будут приварены еще 2 коротких элемента на определенной дистанции между собой. Эта дистанция должна быть равна дистанции между точками фиксирования мотора. В определенных точках на серединных отрезках высверливаются отверстия под крепление.

- По углам железного листа привариваем кольца, в которые будут вдеваться пружины.

- Теперь свариваем опорную стойку с ногами. Для этого берем куски уголка и труб. Уголки размещаем таким образом, чтобы их ребра оказались сориентированы наверх и наружу изнутри конструкции.

- Сваренная рама под мотор фиксируется посредством саморезов или варится к столешнице.

- На несущую стойку по углам расстанавливаем пружины. Крышку стола укладываем на стойку таким образом, чтобы пружины поместились в ячейки для них. К днищу прикручиваем мотор. Крепить пружины не надо, поскольку масса крышки с двигателем осуществляет их надежное удерживание в нужном месте.

Обзор оборудования для производства арболитных блоков – в следующем видео.

Установка для высушивания блоков

Для того, что бы сформированный арболитовый блок можно было свободно и безопасно перемещать, необходимо произвести его высушивание.Этот процесс может осуществляться как механизированным, так и естественным способом. Последний, может быть использован в летнее не дождливое время года, на открытых площадках.

Для выполнения сушки механизированным способом, можно использовать «тепловую пушку», или расположить место для высушивания блоков, возле установки для обсушивания органического наполнителя. Тогда горячий воздух, подающийся в барабан сушилки, послужит и для высушивания произведенных блоков.

Republished by Blog Post Promoter

Технология производства деревобетона в домашних условиях

Производство деревобетона в домашних условиях привлекательно тем, что требует наличия материалов, которые можно приобрести по низкой цене. Но для изготовления блоков своими руками необходимо организовать мини-завод с разнообразным оборудованием. В принципе, нужные приспособления можно взять в аренду, хотя найти их не так уж легко. К тому же следует изучить состав смеси и пропорции ингредиентов, содержащихся в блоках.

Состав смеси для изделий

Деревобетон состоит из следующих компонентов:

- портландцемента (не ниже марки М400);

- органических наполнителей – древесной щепы, костры льна, конопли, стеблей хлопчатника, рисовой соломы и т. д.;

- химических добавок – гашёной извести, жидкого стекла, сульфат алюминия, хлористого калия или сернокислого кальция;

- воды.

Пропорции компонентов на 1 метр кубический

| Марка | Цемент, кг | Органический наполнитель, кг | Химические добавки, кг | Вода, л |

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Чтобы не путаться в марках и не забивать голову лишней информацией, гуру строительного искусства используют следующую формулу: 3 части цемента + 3 части органического наполнителя + 4 части воды = 1 кубический метр материала.

Оборудование для производства блоков

В процессе изготовления арболита потребуется такое оборудование:

Сушка готовых блоков

- рубильная машинка для древесных опилок (цена 2500$);

- комплект трамбовок (цена 153$);

- машинка для смешивания (цена 1500$);

- формы для прессования 30 шт. (цена 1500$);

- камера для просушивания (цена 4500$);

- металлические поддоны для форм блоков (цена 400$).

На покупку оборудования и материалов в общей сложности требуется около 10000–12000$ (это, как говорится — всё по технологии). Да, дороговато, но, наличие необходимых устройств и сырья гарантирует получение 500 кубических метров раствора ежемесячно. Неплохой показатель даже для промышленных объёмов.

Технология производства сырья своими руками

Рабочий процесс по созданию блоков состоит из следующих этапов:

- загружаем в установку древесину;

- измельчаем древесную породу до приемлемого размера – длина – около 25 мм, ширина – приблизительно 5 мм;

- выдерживаем древесную щепу на свежем воздухе в течение 3 месяцев, чтобы испарилась сахароза;

- обрабатываем стружки окисью кальция;

- смачиваем древесные опилки водой;

- перемешиваем увлажнённую щепу с цементом;

- обрабатываем сырьё, воспользовавшись одной из химических добавок – известью, жидким стеклом, хлористым калием, сернокислым кальцием;

- загружаем смесь в установку для перемешивания массы (бетономешалку);

- заливаем полученную и хорошо перемешанную массу в формы, обшитые линолеумом (для предотвращения прилипания);

- встряхиваем раствор, залитый в формы, для удаления воздуха и тщательно утрамбовываем, но лучше воспользоваться вибростолом;

- оставляем сверху свободное пространство – 20–25 мм и заливаем штукатурной смесью, чтобы блоки могли похвастаться эстетичностью с лицевой стороны;

- выдерживаем смесь в формочках 72 часа;

- вынимаем блоки;

- кладём их на клеёнку и не трогаем в течение 3-х недель.

Как видите, процесс довольно длительный, требующий определённого терпения и сноровки. Как Вы поняли, здесь приведены общие технологии изготовления. Но грамотная организация производства позволит производить 80–100 блоков ежедневно. Две недели работы и Вы обеспечены строительным материалом для стен будущего дома или любого другого сооружения.

Итак, какие бы я сделал выводы? Арболит — это хороший, тёплый, экологически чистый и долговечный материал, но он дорог при изготовлении в домашних условиях (при условии закупки всего оборудования). Точнее сказать — это довольно «долгоиграющая затея». В тоже время, деревобетон, изготовленный своими руками, – залог презентабельности, комфортабельности и долговечности конструкции!

Анекдот в тему: Стpойка

Пpибегает к бpигадиpу испуганный новичок:— Я, кажется, пpоводку забыл…Hа что пpоpаб важно отвечает:— Запомни, паpень, навсегда: мы тут пpо водку никогда не забываем!. На этом всё

Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

На этом всё. Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

Цитата мудрости: Что является спасением для одного, губит другого (Даниель Дефо).

Самодельное оборудование и изготовленный на нем продукт

На первом фото – станок, изготовленный кустарным способом, и смеситель, не приспособленный под арболитовый раствор: такие мини-станки для производства арболита покупают или делают своими руками. Хороших блоков на этих линиях не получится, особенно, если сохнуть блоки будут так, как на заднем плане: без опалубки. От места изготовления и распалубки их переносили на поддоны вручную еще сырыми. При таком обращении блоки деформируются или крошатся, и на втором и третьем фото это наглядно видно.

А теперь – краш-тест некачественных блоков от производителей, которые сэкономили на цементе и/или минерализаторе.