Преимущества мобильных плазменных резаков

Содержание:

- ООО «Производственно-сервисная компания «АЛЬТАИР»

- Физика плазмы

- Преимущества резки плазмой

- Где применяются плазморезы?

- Резка плазменной струей: примеры

- Устройство плазмореза

- Технология плазменной резки металла

- Как устроен аппарат плазменной резки?

- Особенности работы аппарата

- Виды художественной резки металла

- Преимущества использования

- Технологический процесс

- Процесс фигурной резки металла при помощи станка плазменной резки MAXILITE 3000

ООО «Производственно-сервисная компания «АЛЬТАИР»

Плазморез -это не инструмент на каждый день в домашнее хозяйство.Для домашнего хозяйства, извините, возьмите болгарку. А вот в производственной и строительной сфере аппарат плазменной резки – незаменимая вещь. Вместо того чтобы мучиться и отрезать листовой металл ручной болгаркой, можно использовать плазморез, тогда работы будут выполняться быстро и качественно, срез будет ровным, аккуратным, без заусениц и окалины. Каталог поршневых компрессоров для плазмореза

Каталог винтовых компрессоров для плазмореза

Преимущества использования плазмореза:

- Скорость резки. При осуществлении резки металла толщиной до 50 – 60 мм производительность увеличивается в 5 – 10 раз. Более выгодной можно считать только лазерную установку для резки.

- Возможность обрабатывать любой металл: сталь, нержавеющую сталь, титан, чугун, медь, алюминий и сплавы. Нужно только правильно подобрать силу тока.

- Не нужно предварительно подготавливать деталь/заготовку – снимать ржавчину, краску или грязь. Они абсолютно не мешают процессу.

- Срез высокого качества. Он получается точным, ровным, без наплывов и окалины, дальнейшая обработка практически не требуется.

- Место среза нагревается лишь в узком диапазоне, поэтому тепловые деформации металла заготовок минимальны, даже если толщина металла очень маленькая.

- Безопасность в том плане, что не используются баллоны с газом. Для работы плазмореза необходим только воздух.

- Возможность делать срезы фигурной формы, ограничений по геометрии среза нет.

- Минимальное загрязнение окружающей среды за счет не использования газов.

Для образования плазмы необходима подача сжатого воздуха, и от того, откуда берется этот воздух, зависит, есть ли у плазмореза встроенный компрессор или необходим внешний. Модели плазморезов с встроенным компрессором обладают не слишком большой мощностью, поэтому используются только трудных местах, где не возможно подключение к пневмосети. Для постоянного использования плазмореза в течение всего рабочего дня необходим внешний компрессор

Важно помнить, что расход воздуха в плазморезе не должен быть больше, чем количество производимого компрессором сжатого воздуха. Также следует помнить про давление воздуха; давление в плазморезе не должно превышать давление, которое обеспечивает компрессор

Только правильное соотношение этих параметров обеспечивает стабильную дугу и высокую производительность работы плазмореза в течение всего рабочего дня. За более правильным подбором компрессорного оборудования для плазмореза, прошу обращаться к специалистам .

Физика плазмы

Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге. Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

Начало процесса – включение источника электрического питания и подача тока высокой частоты в плазменный резак. Источник питания включается автоматически после нажатия тумблера розжига в аппарате.

Сначала формируется так называемая промежуточная дуга – она имеет временный характер и соединяет электрод с наконечником сопла резака. Нагревается эта дежурная дуга до уровня температуры около 8000°С.

Это важный момент общего процесса плазменной резки – нужно помнить, что настоящая дуга между электродом и металлом образуется не сразу, а через ее промежуточный вариант.

Следующий этап процесса – поступление воздуха из компрессора, который обычно прилагается к аппарату резки металла. Компрессор подает воздух в сжатом виде. Этот воздух поступает в камеру плазмотрона, в котором находится и уже раскалена временная электрическая дуга.

Дуга нагревает сжатый воздух, объем которого при нагреве увеличивается во много раз. Дополнительно к нагреву и увеличению объема воздух начинает ионизироваться и трансформироваться в настоящий проводник электрического тока. Он превращается в ту самую плазму

Малый диаметр сопла дает возможность разгонять поток этой раскаленной плазмы до огромных скоростей, с которыми струя вылетает из аппарата. Скорость потока может достигать трех метров в секунду.

Схема работы плазменной резки.

Температура воздуха – запредельная, вплоть до 30 000°С. При этих условиях электрическая проводимость воздуха – плазмы практически равна проводимости разрезаемого металла.

Настоящая конечная дуга появляется мгновенно, как только поток плазмы достигает и касается поверхности металла. Временная дуга, в свою очередь, автоматически выключается. Металл начинает плавится точно в месте среза.

Жидкие металлические капли сразу же сдуваются струей сжатого воздуха. Это и есть принцип плазменной резки. Как видите, все просто, логично и понятно.

Преимущества резки плазмой

Принцип работы плазменной резки.

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- Плазменному резаку нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Где применяются плазморезы?

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

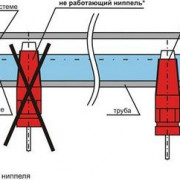

Прокладка трубопроводов

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Устройство болгарки

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Резка металла в высоте облегчает множество процессов

Резка плазменной струей: примеры

резка труб плазмой

Метод плазменной резки является довольно универсальным. Струей ионизированного газа можно разделять на части практически все металлы любых конфигураций. В строительстве и промышленности чаще всего к помощи плазмы прибегают в тех случаях, когда необходимо разделить на части тонкие листы металла, разрезать рулоны стали, изготовить металлические штрипсы или измельчить чугунный лом.

Оснащенные центраторами труборезы помогут вам разделить на фрагменты трубы любого диаметра. При этом функционал оборудования позволяет провести зачистку швов и разделывание кромок. С помощью плазмы осуществляют также сверление в металле отверстий.

художественная резка плазмой

Художественная плазменная резка широко распространена в строительстве. К этому методу прибегают при оформлении ограждений, уличных очагов, беседок, флюгеров, разнообразных элементов интерьера.

Устройство плазмореза

Плазморез состоит из нескольких блоков:

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

-

инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

- электрод;

- сопло;

- охладитель;

- колпачок.

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Это интересно: Реле давления — принцип работы, подключение и настройка

Технология плазменной резки металла

Плазменное разделение металла – это когда резка производится большим потоком плазмы. Последняя же формируется во время обдува электрической дуги газом, молекулы которого при нагреве распадаются на положительные и отрицательные ионы. В итоге получившийся поток имеет температуру в несколько тысяч градусов.

Основные виды резки плазмой:

- разделительный;

- поверхностный.

Первый вид предполагает утопание электрода в разрезе материала. Также при разделительной резке угол между деталью и электродом составляет примерно 60–90 градусов. Поверхностная резка угол больше 30° не допускает.

Способов разделения плазмой тоже два:

- плазменной дугой;

- плазменной струей.

В первом случае между поверхностью заготовки и неплавящимся электродом горит плазменная дуга. Второй же подразумевает, что она горит между электродом и наконечником плазмотрона. При резке струей плазмы изделие в электрическую цепь не входит.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Одним из самых популярных методов разрезания металлов сегодня является плазменно-дуговая резка, а для обработки изделий из других материалов больше подходит обработка струей плазмы.

Технология разделения металла плазморезом имеет свои особенности, которые обязательно нужно принимать во внимание:

- для охлаждения плазменного резака необходим постоянный приток воздуха;

- в составе газа для разделения металлов не должны присутствовать частицы масла и воды, иначе оборудование сломается;

- тщательное очищение заготовки перед резкой – обязательный этап;

- чтобы рез был качественным, требуется верно рассчитать давление газа и силу тока;

- в зависимости от вида металла и силы тока резак необходимо вести со скоростью 0,2–2 м/мин.

- во время плазменной резки сопло должно находиться перпендикулярно детали – лучше всего, если они будут удалены друг от друга на 1,6–3 мм.

Плазмотрон позволяет разрезать абсолютно любой металл. Нужно лишь правильно подобрать вид газа.

Резка металла плазмой с помощью воздуха. Если для формирования плазмы применяется воздух, то ее потоком можно обрабатывать самые разные металлические заготовки. Это могут быть детали из меди, латуни, черной и нержавеющей стали и т. п. Причем цена плазменной резки металла в этом случае невысока. Именно воздушно-плазменный метод нередко лежит в основе работы простейшего оборудования, которое находит применение, например, в частных хозяйствах. Качество резки металла и скорость здесь средние.

Кислородная резка. Она выполняется исключительно на профессиональном оборудовании. За счет использования чистого кислорода получаются высококачественные швы с небольшим слоем облоя. При этом рез строго перпендикулярен поверхности, а скорость разделения металла высокая.

Резка металлических заготовок защитными газами. На кислороде, азоте, аргоне и воздухе работает оборудование, созданное по последним технологиям. Цены на такие устройства немаленькие. К примеру, плазмотрон может обойтись в сумму свыше 10 миллионов рублей. Однако и качество обработки деталей будет не хуже, чем при лазерной резке.

К преимуществам разделения металла защитными газами можно отнести:

- скорость резки – 2,5–10 м/мин;

- толщину струи порядка 0,5–2 мм;

- возможность обрабатывать заготовку толщиной 0,5–60 мм;

- давление газа – 5–12 атмосфер;

- силу тока в пределах от 20 до 800 ампер.

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

С бериллием и торием нужно быть поосторожнее – эти элементы обладают радиоактивным компонентом.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://www.youtube.com/watch?v=grj5WCpW9c8

Особенности работы аппарата

При включении аппарата плазменной резки с трансформатора на плазмотрон поступает электрический ток высокого напряжения. Вследствие этого, образуется высокотемпературная электрическая дуга. Поток сжатого воздуха, проходя сквозь дугу, возрастает в объеме на один порядок и становится токопроводящим.

Ионизированный поток газа (плазма), за счет прохождения через сопло, увеличивает свои термодинамические характеристики: скорость возрастает до 800 м/с, а температура до 30 тыс. градусов Цельсия. Электропроводность плазмы сопоставима по значению с электропроводностью обрабатываемого металла.

Скорость резания обратно пропорциональна диаметру сопла плазменной горелки. Для формирования качественной плазменной дуги следует применять тангенциальную или воздушно-вихревую подачу сжатого воздуха.

Особенность режущей дуги состоит в том, что ее действие носит локальный характер: в процессе резания не происходит деформации или нарушения поверхностного слоя обрабатываемого изделия.

Виды художественной резки металла

Фигурная резка металла выполняется одним из четырех основных способов, в основе которых лежат следующие технологии:

- лазерная;

- плазменная;

- гидроабразивная;

- гильотинная.

Каждая из технологий имеет достоинства и недостатки. Наиболее современными и потому прогрессивными и широко используемыми считаются первые две.

Лазерная резка

При лазерной резке по металлу для обработки и раскроя материала используется мощный лазер. Чаще данная технология используется в промышленных масштабах, где лазерный луч управляется специальной компьютерной программой. В результате узконаправленного воздействия происходит быстрое нагревание, плавление, а затем испарение или выдувание материала на участке, подвергаемом резке. При этом технология позволяет получать узкий рез с крайне малой зоной воздействия на обрабатываемую поверхность.

Лазерная резка имеет ряд преимуществ:

- относительно невысокий уровень затрат (по сравнению с большинством альтернативных технологий, за исключением плазменной резки) при обработке твердых сплавов;

- возможность работы с хрупкими сплавами, которые легко деформируются;

- безопасность технологических процессов (при использовании исправного оборудования);

- отсутствие или крайне малая деформация материала, которая достигается за счет узконаправленной обработки;

- возможность создания самых разнообразных и сложных контуров;

- отсутствие необходимости последующей отделки или обработки поверхности.

Благодаря особенностям технологии, с использованием лазерной резки можно выполнять рисунки любой сложности, не требующие при этом дополнительной обработки, так как кромки и края сразу получаются гладкие и ровные.

К недостаткам лазерной резки относится невозможность работы с алюминием и его сплавами с нержавеющей сталью. Это вызвано отражающими свойствами материала. Он может быть обработан только с использованием особо мощного лазерного оборудования.

Художественная лазерная резка металла является качественным способом создать узор с наименьшими затратами материала и времени.

Плазменная резка

- образуется электрическая дуга (между соплом и электродом или между металлом и электродом), зажигание которой происходит за счет импульса или короткого замыкания;

- из сопла подается газ, находящийся под давлением;

- под действием электрической дуги он превращается в плазменную струю, температура которой достигает 30 тыс. градусов, а скорость — 1,5 тыс. м/с.

Плазменная резка металла обладает следующими достоинствами:

- возможность создания рисунков и фигур любой сложности;

- качественный, чистый и гладкий разрез;

- возможность обработки всех видов металлов;

- скорость и производительность используемого оборудования;

- отсутствие деформации материала;

- безопасность технологических процессов (если используемое оборудование исправно).

Художественная плазменная резка может применяться к материалам с ржавчиной или загрязнением, что не приводит к ухудшению качества обработки. По сравнению с резкой при помощи лазерного оборудования, плазменное обладает большей производительностью и диапазоном материалов, которые возможно обработать.

К недостаткам данного способа резки относятся:

- образуемый на кромке конус, вызванный особенностью технологии;

- несколько большая, по сравнению с резкой лазером, ширина реза.

Преимущества использования

Как и любой предмет или техника, станок плазменной резки металла имеет свои положительные стороны в работе и структуре.

Вот основные из них:

- повышенная скорость обрабатывания металлических листов со средней и небольшой толщиной;

- на станках обрабатывается любой тип конструкции из металла;

- нагревается достаточно маленький участок металлической поверхности, благодаря чему обрабатывается заготовка, без использования тепловой деформации;

- у станка для плазменной резки металла с ЧПУ в результате получается фигурная либо гравированная резка, с помощью этой технологии выполняются самые трудные схемы;

- портальные машины плазменной резки абсолютно безопасны, поскольку в них не требуется встраивать дополнительный баллон с сжатым газом;

- обладает высокой скоростью и качественным срезом.

Технологический процесс

Включает несколько необходимых этапов: подготовка деталей, подключение электродов, запуск горелки и ее прогрев, выполнение шва с выдерживанием нужного режима по температуре и перемещение горелки к месту новой операции с проверкой готовности самой горелки.

Технология выполнения плазменной сварки

Подготовка деталей состоит в том, что их предварительно сортируют или подают к рабочему месту уже отсортированными. Если детали получены путем теплового резания или грубого механического, то кромки обрабатываются до чистоты металла и обезжириваются, чтобы получить качественный шов.

После этого детали приводят в соприкосновение по линии шва. На производстве это делается не “на коленке” как при ремонтах, а при помощи приспособлений.

Горячий шов от плазменной сварки

Если требуется, на линию шва наносят флюсы. Обычно это сильные восстановители для работы в условиях высоких температур (сварочные флюсы), смешанные с легкоплавкими связующими, которые сами по себе являются восстановителями, или дают минимум трудноудалимого нагара (шлака). Расплавленный шлак защищает ванну от действия кислорода, а восстановитель отнимает его у окислов, которые успели образоваться. Флюсы требуются не для всех металлов или их пар.

Горелка запускается импульсом высокого напряжения или контактом между соплом и катодом в течение долей секунды. Загорается дуга, в горелку подают рабочий и защитный газы, а также охлаждающую воду в корпус анода (для мощных горелок длительного действия). Горелка прогревается до стабилизации плазмы и начинается операция сварки.

При сварке плавятся состыкованные края детали, в этот расплав вводится присадочный материал в форме ленты или прутка. При автоматической сварке подача механизированная. Сварка рассматривается как непрерывный процесс плавления и застывания металла в области шва и должна обеспечить монолитность шва, одинаковые механические свойства на всей длине, равную толщину шва, полное отсутствие раковин, посторонних включений и примесей.

Расплавленный шов довольно беззащитен по отношению ко многим факторам, поэтому для получения качества приходится создавать особые условия: до ванны, в ней самой, и после, в области кристаллизации расплава. Данные условия сильно зависят от свариваемых металлов.

Процесс сварки плазморезом

После окончания шва проверяется готовность горелки к очередной операции, так, чтобы шов не пришлось прекращать в процессе сварки не доводя до конца. Любое такое прерывание, если оно вынужденное, создает лишние механические напряжения, которые потом будет или трудно, или невозможно снять. По этой причине, сварку ответственных швов: сосуды (баки) для ракетной техники, корпуса морских судов, особенно подводных, сосуды для ядерной техники и т.п. варят при непрерывной подаче катодов на горелках с мощным охлаждением сопел.

Процесс фигурной резки металла при помощи станка плазменной резки MAXILITE 3000

Давайте рассмотрим установку плазменной резки MAXILITE 3000 в базовой комплектации. MAXILITE 3000 это станок который применяется для резки металла толщиной от 0,3 до 20 мм с хорошей скоростью и высоким качеством. Толщина металла которую может раскроить наш станок зависит от мощности источник плазмы. Станок имеет модульную конструкцию, поэтому перевезти его в необходимое место не составит труда. Итак, перечислим основные отличительные особенности станка:

- разборная рама имеющая малый вес

- портал из профиля прямоугольного сечения, так же имеющий малый вес

- стойка управления ЧПУ имеющая очень «взрослый» вид

- интегрированный рабочий стол

- для стабильной работы с тонколистовым металлом имеется механический контроль высоты горелки

- оптимальная стоимость при достойных характеристиках

Мы можем подобрать вам аппарат и плазматрон под ваши задачи, например, можно уменьшить размер рабочего стола, при необходимости и, соответственно, это отразится на стоимости в меньшую сторону.

Имейте ввиду, что для работы станка отдельно вам потрбуется следующее оборудование:

- вытяжной вентилятор с рабочим колесом не менее 200мм;

- воздушный компрессор производительностью не менее 400 л/мин;

- рефрижераторный осушитель сжатого воздуха;

- магистральный фильтр для очистки воздуха по 1 классу от твердых примесей, масла и воды.

Для того, чтобы начать работу, станок необходимо правильно установить, подключить к питанию и обязательно грамотно организовать вытяжку для отвода дыма с частичками горящего металла

Это важно, потому, что дыма при работе образуется очень много, и дышать этими испарениями не очень полезно для здоровья. Программное обеспечение при помощи которого управляется станок в базовой версии имеется, это Pure Motion российской компании Purelogic. В следующих статьях мы постараемся подробно разобрать это программное обеспечение, поскольку оно, всё таки, не такое простое, как хотелось бы

В следующих статьях мы постараемся подробно разобрать это программное обеспечение, поскольку оно, всё таки, не такое простое, как хотелось бы.

Итак, что бы вырезать хоть какую-то деталь, вам потребуется сначала её нарисовать. Вы можете использовать любое программное обеспечение, которое позволяет экспортировать или сохранять любой чертеж в формате DXF. Это могут быть такие программы как AutoCAD, Компас, Corel Draw и т. п. Они, разумеется, в комплекте не идут.

Так же вам устанавливается программа SheetCAM, при помощи которой будет генерироваться специальный G-код, который необходимо будет передать в программу Pure Motion.

Получается, что порядок действий таков, что сначала в сторонней программе вы рисуете необходимый художественный элемент, сохраняете его в формате .dxf, импортируете его в SheetCAM, сохраняете сгенерированный G-код, а затем импортируете его в программу Pure Motion и уже она передаёт непосредственно на стол раскроя все необходимые действия и координаты.

Ещё вам нужно будет правильно настроить программу Pure Moiton поскольку при работе с разными толщинами и металлами, настройки скорости, высоты врезания и рабочей высоты горелки, тоже будут разными. В одной из следующих статей мы так же подробно рассмотрим данные настройки.

Художественная резка металла плазмой выполняется плазменной струей, которая используется как режущий инструмент. После того, как вы нажали кнопку запуска процесса резки изделия, образуется электрическая дуга (между металлом и электродом), зажигание которой происходит за счет импульса или короткого замыкания; из сопла подается газ, находящийся под давлением; под действием электрической дуги он превращается в плазменную струю, температура которой достигает 30 тыс. градусов, а скорость — 1,5 тыс. м/с. Скорость реза зависит от толщины металла, мощности источника плазмы, и сложности вырезаемого рисунка. В процессе работы рисунок который вы нарисовали в программе будет вырезана листе металла.

Может показаться, что работать на станке плазменной резки с ЧПУ для фигурной резки металла, это очень сложно, но это только поначалу, как в любом другом деле, сначала будут ошибки, без этого никак, но потом вы набъёте руку и получите неиссякаемый источник реализации самых смелых творческих решений.