Оборудование для производства пеноблоков

Содержание:

- Оборудование для производства пеноблоков

- Из чего делают пеноблоки?

- Бизнес план производства пеноблоков с расчетами

- Перечень необходимого оборудования

- Оборудование и инструменты

- Что делать с формами?

- Важные нюансы

- Установки для изготовления пеноблоков

- Технологии изготовления пеноблоков

- Линии по производству пеноблоков

- Производство пеноблоков литьем

- Характеристики и применяемость пеноблоков

- Финишная стадия производства

- Выполнение работ

- Изготовление пенопатрона

Оборудование для производства пеноблоков

Перечислим основное оборудование, применяемое при производстве пеноблоков:

1. Бароустановка для приготовления пенобетоной смеси:

Стоимость такой установки около 100 тыс. рублей.

2. Формы, используемые при литьевой технологии производства пеноблоков:

Разборная кассетная форма для производства блоков размером 600×300×200 мм будет стоит около 30 тыс. рублей. В такую форму заливается одновременно до 30 блоков.

3. Пеногенератор для приготовления технической пены:

Стоимость нового пеногенератора около 90 тыс. рублей.

4. Комплекс резки пеноблоков:

Резательный комплекс – это самое дорогостоящие оборудование в системе производства пеноблоков по резательной технологии. В среднем цена одного комплекта около 500 тыс. рублей.

К прочему оборудованию, используемому при производстве пеноблоков относятся: смесительные станции, компрессоры, вибросита и т.д.

Из чего делают пеноблоки?

В качестве основы применяется портландцемент, причем самой высокой марки – например, подходит М 400. Цемент должен отвечать свойствам данной марки, иначе он не сможет выполнять свои функции после изготовления. Отличительной чертой пеноблока является пористая структура, благодаря которой он входит в группу ячеистых бетонов. Поэтому процесс его изготовления не обойдется и без пенообразователя. Это может быть органический или синтетический компонент, в перечень задач которого будет входить как раз образование неплотной, пористой структуры. На практике она обеспечит стенам немало эксплуатационных преимуществ.

Также в основу иногда добавляют глину, золу и некоторые разновидности промышленных отходов. С точки зрения повышения технико-физических свойств в такой разбавке особого смысла нет – добавление второсортного сырья обычно ставит целью удешевление состава путем вымещения дорогостоящего портландцемента. Также в обязательном порядке в состав вводится песок и вода.

Своего рода функциональный сегмент компонентов формируется клеем и фиброй. Что касается клеевого раствора, то он потребуется и для состава, и для кладки. Это может быть один и тот же продукт – главное, чтобы он соответствовал требованиям для использования в конкретных условиях. С точки зрения приготовления раствора важны будут такие свойства, как вязкость, сцепление, хваткость и химическая безвредность. В качестве средства формирования кладки клей для пеноблоков в чистом вид используется редко, но в любом случае он должен быть морозостойким, терпимым к влажности, прочным и огнеупорным. Фиброволокно, в свою очередь, выполняет задачу армирования. Тоже в некотором роде функция сцепки, но в более выраженном механическом варианте. Волокна позволяют минимизировать риск образования трещин, усиливают конструкции стен и перекрытий, а также снижают нагрузки на смежные конструкции.

Бизнес план производства пеноблоков с расчетами

Даже с учётом высокой рентабельности и доходности такого бизнеса, а также увеличения востребованности выпускаемой продукции, стоит проанализировать спрос и конкурентность в определённой местности. Это нужно для определения числа потенциальных клиентов и объёмов производства работающих фирм.

Если вы собираетесь организовать небольшое производство, то кроме приобретения оборудования и аренды помещения потребуется составить бизнес-план.

Размер помещения подбирается в соответствии с предполагаемым объёмом производства. К примеру, для выпуска 30 куб. м. стройматериала в день потребуется площадь 300 кв.м.

Минимальная стоимость оборудования (в минимальной комплектации):

- бетоносмеситель (от 138 до 140 тыс. руб.);

- пеногенератор (от 23 до 27 тыс. руб.);

- компрессор (около 37 тысяч рублей);

- 20 форм (от 6 до 7 тысяч руб).

Из этого следует, что вся производственная линия обойдётся не менее 200 тысяч рублей.

Если твердение цементного раствора выполнять с помощью автоклавы, стоимость существенно повысится. При приобретении готового станка (установки) лучше отдавать предпочтение тем поставщикам, которые помогают устанавливать оборудование и предоставляют гарантийное обслуживание.

Кроме затрат на оборудование может потребоваться привлечение работников. Будут и другие расходы (аренда, электричество, водоснабжение).

При изготовлении 30 куб. метров пеноблоков в сутки потребуется:

- 9,3 — 9,6 т цементного раствора;

- 6,3 — 6,6 т песка;

- от 3 000 до 3 300 литров воды и 165-180 литров на пену;

- 45 литров концентрата пенообразователя.

В переводе на деньги получается около 60 тысяч рублей и около 500 руб за электричество.

В себестоимость пенобетонных блоков включаются затраты на зарплату и арендные платежи. Это означает, что на выпуск 30 куб. метров будет затрачено около 66 тысяч рублей.

Реализовать 30 куб метров пеноблоков можно за 90 тысяч руб, а соответственно заработать на этом получится около 24 тысяч рублей.

При ежедневном выпуске 10 куб метров и реализации продукции в месяц можно заработать более 200 тысяч рублей. Тогда первоначальные затраты можно окупить в течение одного-двух месяцев.

Перечень необходимого оборудования

Изготовление пенобетона подразумевает создание смеси на основе цементного раствора и специализированной пены. Масса насыщается пузырьками воздуха и при застывании становится пористой.

Существует две технологии производства пенобетонных блоков:

- Одностадийная — сухая минерализация в бароустановке. Она подразумевает одновременное смешивание всех компонентов рабочей массы под давлением.

- Двухстадийная — классическая схема с использованием раздельных узлов: пеногенератора и смесителя.

В зависимости от выбора одной из них вам понадобится и соответствующий комплект оборудования для изготовления пеноблоков.

Минимальные требования

Самым простым для частного строительства является использование первого варианта, при котором не нужен отдельный пеногенератор. Основной комплект такого оборудования для производства пеноблоков составляют:

- пенобетоносмеситель;

- компрессор для создания избыточного давления;

- встроенный манометр для контроля за ним;

- формы.

Принцип работы заключается в одновременной загрузке воды, цемента, песка и пенообразователя в герметично закрывающуюся камеру, в которую подается воздух и производится перемешивание компонентов.

Для получения качественных пенобетонных блоков важна высокая скорость вращения вала (380-420 об/мин). Это позволяет сформировать в бетонной массе одинаковые, равномерно распределенные воздушные пузырьки, обеспечивающие необходимую плотность получаемого материала.

Такой способ производства минимизирует затраты на оборудование для производства пеноблоков, не требует при работе специальной подготовки, а саму установку по силам сделать своими руками в домашних условиях.

Но есть и недостатки:

- невысокая производительность (не более 20 м³/сутки);

- возможны крупные поры в блоках, что отрицательно влияет на несущую прочность изделий;

- повышенные риски частого выхода из строя мотор-редуктора, подшипников, смесительной камеры;

- как правило, недолговечность устройства.

Профессиональный уровень

Для производства больших объемов или организации собственного бизнеса используется профессиональное оборудование для производства пеноблоков, которое включает в себя:

- смеситель;

- пеногенератор;

- воздушный компрессор;

- насосы для подачи воды и раствора;

- поризатор;

- датчики контроля давления и дозаторы подачи компонентов;

- формы.

Песок здесь для повышения качества продукции просеивается через вибрационную сетку.

Профессиональное оборудование для производства пеноблоков можно разделить на 3 группы:

| Вид | Особенности | Производительность, м³/сутки | Преимущества | Недостатки | Ориентировочные цены, руб. |

| Мобильные устройства | Малые размеры, возможность передвижения | 25-60 |

|

|

50-115 тыс. |

| Стационарные установки | Небольшая занимаемая площадь | 40-100 |

|

|

от 150 тыс. |

| Автоматические линии | Наличие конвейерной линии, зонирование производства на несколько участков | 60-160 |

|

|

от 0,5 млн (полуавтоматические) 1-4 млн (автоматизированные) |

Наличие пеногенератора обеспечивает качество блоков, повышает их плотность и прочность. Образование мелкопористой структуры создаёт хорошую тепло- и шумоизоляцию.

Оборудование и инструменты

При изготовлении пеноблоков в домашних условиях может понадобиться следующее оборудование и оснастка:

- подающее устройство для цемента и песка;

- пеногенератор с производительностью не меньше 200 л/мин;

- бароустановка;

- дозировщик используемой воды;

- виброгрохот (просеиватель сырья);

- шланг для выхода готовой смеси;

- компрессор;

- бетономешалка объемом не менее 250 л;

- специальные формы для блоков либо станок для резки.

Купить сегодня необходимое оборудование для производства строительных материалов в домашних условиях не составит особого труда. При желании можно приобрести не только укомплектованную производственную линию, но и отдельные ее составляющие. Стоит учесть, что оборудование для производства пеноблоков в домашних условиях бывает не только стационарным, но и переносным. Линия может быть конвейерной либо автоматизированной. Эти факторы определяют стоимость приобретаемого оборудования.

В основе любого комплекта оборудования лежит пеногенератор. Такое устройство за сутки может обеспечить выпуск порядка 100-110 кубометров материала. Отличительной особенностью линий стационарного типа является их высокая производительность наряду с отменным качеством и небольшой себестоимостью. Учитывая, что такой комплект обойдется примерно в 1.5 млн. рублей, это ставит под вопрос его покупку.

Мобильная пенобетонная установка не требует покупки дорогого пеногенератора, что делает ее востребованной на строительном рынке. Однако наряду с этим, она и высокой производительностью похвастаться не может. Как правило, используют в этом случае бароустановку, но при всей своей мощности она не способна дать в сутки более 40-45 кубометров готового материала.

Их прочность уступает аналогам, создаваемым на стационарных линиях. Цена полного комплекта для домашнего производства может варьироваться в диапазоне от 50 до 300 тысяч рублей. При этом, как правило, оборудование большой мощности имеет большая стоимость. Например, комплект за 300 000 рублей может дать в сутки порядка 72 кубометров пенобетона.

Автоматическая линия нуждается в больших площадях, что нередко проблематично, ведь это не предусмотрено изначально. Как правило, такие линии нуждаются в создании бункеров для цемента, воды, песка, а также присадок с автоматической дозировкой. Кроме того, необходимо подумать о площадях для сушки пенобетона, его заливки по формам, а также установки для распила. Данное оборудование способно выдать в среднем за сутки порядка 80-100 кубометров материала, однако позволить себе такую роскошь может не каждый, ведь стоить комплект будет от 1.5 до 3 млн. рублей.

Когда на начальном этапе не хватает средств, покупают оборудование б/у. Однако в этом случае стоит быть готовым к тому, что достаточно быстро может понадобиться замена каких-либо деталей.

Формы, приобретаемые для пенобетона, могут быть разными. Сегодня их изготавливают из стали, фанеры, а также пластика. Емкость изделий различна, например, можно приобрести пластиковые формы габаритами 390х190х288 мм, варианты из фанеры размером 588х300х188 мм, стальные аналоги параметрами 600х300х200 мм

При их покупке важно учитывать строгость геометрии, поскольку от этого напрямую будет зависеть качество готового материала. Недопустимы даже малейшие нарушения симметрии

При выборе форм для заливки пенобетонной массы стоит обратить внимание на материал их изготовления. Учитывая, что опалубка может быть комбинированной, это особенно важно. Например, если продавец отмечает, что металлический вариант со вставками из сверхпрочного пластика способен выдержать даже самую высокую температуру, не стоит слепо доверять этому

Дело в том, что такие формы в действительности недолговечны. В процессе высыхания и отвердевания пенобетонной массы будет происходить выделение большого количества тепла.

Что делать с формами?

Формы для пеноблоков можно сделать самостоятельно, но это очень непросто

Очень важно следить за точностью всех параметров, чтобы полученный материал имел идеальные габариты. Поэтому для домашнего бизнеса лучше всего подыскать б/у формы

Их стоимость будет зависеть от емкости и материала, из которого они изготовлены. На рынке стройматериалов и оборудования можно встретить примерно такие цены:

- формы из стали (36 штук), где размер ячейки составляет 600х300х200 мм – 32 тыс. руб.;

- формы из стали (22 штуки), где размер ячейки составляет 600х300х200 мм – 10 тыс. руб.;

- формы из фанеры (22 штуки), где размер ячейки составляет 588х300х188 мм – 6 тыс. руб.;

- одна форма из пластика размером 390х190х288 мм – 250 руб.

Формы для пеноблоков

Важные нюансы

Нет способов изготовления любого оборудования, которые бы не подразумевали наличия некоторых нюансов. Из-за особенностей строительной промышленности сборка своими руками устройств для изготовления стройматериалов имеет особую специфику. Специалисты выделяют такие требования:

- размер центрального отверстия — 10 мм;

- соотношение 3:1 подходит для пропорциональных размеров глубины сопла и диаметра на выходе из него;

- глубина сопла и его входной диаметр должны быть не больше 30 мм и находиться в соотношении 1:1.

Корпус пенопатрона необходимо наполнить сетками, а на выходе закрепить ершик. Ершик можно и не ставить, но в этом случае не получится избежать разбрызгивания пены на выходе из сопла. Изготовление пеногенератора с условием предварительной подготовки не составит больших сложностей, а полученное устройство качественно прослужит в течение продолжительного времени.

Установки для изготовления пеноблоков

Современное оборудование для производства пеноблоков в домашних условиях мы без проблем купим, тем более, что понадобится всего 3 главные вещи:

- формы для заливки;

- бетоносмеситель;

- пеногенератор.

Все это идет в комплекте, но можно купить и по отдельности. Как вариант, в интернете найдем чертеж нужного устройства, а по нему соберем сам агрегат.

Продаются мини-заводы по производству пенобетона (блоков), но некоторые умельцы даже их усовершенствуют, значительно этим увеличивая рентабельность производства шлакоблоков.

Компактная установка занимает 2,5 кв.м.

Оборудование для приготовления пенобетона и его подачи

- Смеситель.

- Решетка для засыпки.

- Бункер.

- Насосроторный.

- Рама-основание.

- Пеногенератор.

- Прибор-вакуумметр.

- Управление (шкаф).

- Пенообразовательная емкость.

- Шланг.

Составляющие оборудования

Техника ПБУ-300 обеспечит бетон необходимым содержанием воздуха и равномерно распределит его по массе блока в виде замкнутых пустот.

Популярные установки по изготовлению пенобетона, оснащенные пеногенератором:

- ПБУ-300;

- ПБУ-450.

Характеристики

Такая линия по производству шлакоблоков имеет отличные характеристики:

- Тип пенобетоносмеситель.

- Объем соответственно в литрах:300 и 450.

- Масса –350 и 550 кг.

- Габариты в метрах: 1,5х1,7х0,85 и аналогично 1,5х2,2х0,85.

- Производительность за 8 часов 5-7 куб м и соответственно 9-11.

- Цемент М-500.

- Просеянный песок.

- Пенообразователь Пеностром, ТЭАС-М.

- Вода.

Сырье для изготовления шлакоблоков

Качественный пенобетон — это ячеистый легкий материал, получаемый при затвердении раствора из пены, цемента, песка, воды.

И только такой пенобетон имеет высокие теплоизоляционные свойства. Например, 30 см пенобетона по качествам равны 90 см керамзитобетона или 180 см кирпича.

Процесс

Установка сочетает в себе умения бетонщика, технолога, химика.

Подробная инструкция объясняет порядок работы:

вода, цемент и песок 30 секунд смешивается в указанных для данной марки пенобетона пропорциях;

затем в смесь добавляем пенообразователь, а также стабилизатор пены и перемешиваем180 секунд – до превращения раствора в мелкодисперсную устойчивую и однородную пену;

смесь разливаем в формы, где пеноблоки затвердевают в течение суток;

далее делаем распалубку и 24 часа сушим при температуре не менее 15 С;

затем блоки осторожно укладываем на поддоны, где сушим следующие 16 часов.

Теперь производство шлакоблоков завершено, а формы чистим, смазываем до следующего случая — цикл готов к своему повторению.

Технологии изготовления пеноблоков

Пример минимальной комплектации

Производство пеноблоков может осуществляться несколькими способами. Все зависит от наличия оборудования для их изготовления, требуемого объема и качества конечного продукта. Эти параметры являются определяющими при выборе технологии.

Для производства небольшого объема изделий понадобится минимум средств. Прежде всего необходимо приобрести смеситель, генератор пены и компрессор. Затем следует выбрать место, где будет установлен комплекс оборудования для производства пеноблоков. Учитывается рабочее пространство, номинальная потребляемая мощность и место для монтажа формы. Комплектация заводской линии является более сложным процессом. В ее участии должны принимать инженеры и конструкторы, разрабатывающие технологические схемы.

Наиболее популярные способы изготовления пеноблоков и особенности комплектации оборудованием:

- литьевой. Он заключатся в том, что цементная смесь и подготовленная пена заливаются в емкость и затем после некоторого времени ожидания, пока не затвердеет материал, можно извлекать готовые изделия. Недостатком этого способа является низкое качество геометрии. Поэтому для массового производства рекомендуется выбирать другие методы;

- распил. Он заключается в том, что готовой смесью заполняют большой объем. Затем после окончательного затвердевания полученное изделие извлекают и с помощью ленточной пилы делят на составные части. При этом брак, который образуется по краям, удаляют;

Линии по производству пеноблоков

До момента разлива смеси в формы оба технологических метода, литьевой и разрезной, имеют идентичную технологию и оборудование для производства пеноблоков.

Перечень основного оборудования таков: бункер или бадья для смешивания ингредиентов, пеногенератор, дозатор, формы.

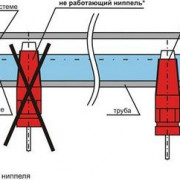

Вместо бункера может быть применен баросмеситель, который можно назвать станком.

В таком смесителе составляющие не только перемешиваются, но под давлением готовый раствор доставляется непосредственно в формы, которые могут располагаться на расстоянии до 115 м и на высоте до 40 м.

В этом случае нужен компрессор с комплектом шлангов для подачи воздуха, и шланги для транспортировки раствора.

Установка РСГ-500 представляет собой станок для производства пеноблоков и совмещающий пеногенератор с бункером, в котором взбивается пена, готовится раствор, снова происходит размешивание и сразу может подаваться готовая смесь в формы.

Если предприниматель решит готовить блоки с соблюдением точных размеров и геометрической формы, с минимумом брака и отходов, тогда нужен станок для резки пенобетона, одним из представителей которого может быть комплекс резательный «РК-3″ для распиливания пенобетонных массивов.

Конечно, идеальным компактным, комплексным оборудованием является линия для производства пеноблоков.

Такое оборудование не требует применения физической силы работников, оно весьма производительно, в смену готовый раствор приготавливается, в зависимости от параметров линии, в объеме от 40м3 до 80 м3 за смену.

Автоматика контролирует все процессы технологии, от дозирования компонентов, до контроля плотности массы, так как пеноблоки можно изготовить с разным объемным весом.

Производство пеноблоков литьем

Наиболее низкозатратный вариант оборудования, который обычно используется при формировании высокой производительности. Он состоит в том, что в смесителе перемешивание основных компоненты происходит под давлением, а затем они уже наливаются в различные формы.

Производство пеноблоков литьем

Недостатком является то, что полученный стройматериал по качеству весьма проигрывает своему оппоненту произведенному с применением генератора пены. Поэтому к приготовленному составу могут быть добавлены дополнительные элементы. Но этот способ изготовления пенных блоков дешевле.

Характеристики и применяемость пеноблоков

Пенобетон представляет собой одну из разновидностей ячеистого бетона, в которой пористая структура создается за счет добавления в раствор пенообразователя. Этот состав инициирует формирование воздушных пузырьков диаметром около 1–2 мм, вызывающих снижение веса материала без ущерба для прочности. Из пенобетона делают строительные блоки с размерами до 30×40×60 см, что эквивалентно объему 36 кирпичей.

Производство пеноблоков как бизнес ориентировано прежде всего на строительство или реконструкцию малоэтажных жилых домов, сельскохозяйственных и промышленных объектов, дачных и гаражных построек, складских и торговых зданий. В данных работах пеноблоки используются для:

- возведения наружных и несущих стен;

- утепления и звукоизоляции перегородок и перекрытий;

- обустройства легких межкомнатных стен;

- строительства камер с особыми температурными условиями;

- наращивания количества этажей без переделки фундамента.

Характеристики пенобетона доказывают, что этот материал является чрезвычайно перспективным для решения строительных задач. В частности:

- В первые несколько лет изделия продолжают набирать прочность. Самые крепкие марки без проблем выдерживают массу четырехэтажного здания.

- Благодаря воздушным пузырькам материал отлично поглощает звуковые колебания. Стена толщиной 300 мм ослабляет их на 40–60 дБ.

- Блоки совершенно не горят, не деформируются под воздействием высоких температур и не выделяют при нагреве опасных для здоровья соединений.

- Пенобетон благодаря закрытым порам хорошо переносит морозы. Стена без потери качества может прослужить 50–75 лет.

- Несмотря на высокую прочность, изделия легко поддаются обработке обычной ножовкой. Это позволяет воплощать нестандартные идеи архитектора.

Справедливости ради следует упомянуть и недостатки, которые характерны для этого материала:

- При наборе нормативной прочности в течение двух месяцев изделия усаживаются на 0,2–0,4%. Это нужно учитывать при возведении стен и перегородок.

- Блоки являются достаточно хрупкими. При ударах они трескаются и крошатся, а при серьезной нагрузке на изгиб — просто лопаются.

- Внешний вид материала сложно назвать привлекательным. Блоки имеют шершавую поверхность и грязно-серый цвет, поэтому им нужна дополнительная отделка.

Финишная стадия производства

Рекомендуется для получения правильных форм без серьезных отклонений, покупать формы, произведенные в заводских условиях. Или же их делают самостоятельно, пользуясь металлическими листами или фанерой.

Но если это будет фанера, необходимо дополнительно использовать полиэтилен. Еще одним вариантом получения пенобетонных блоков необходимой формы, является использование опалубки.

Но в таких случаях предстоит процесс разделения пены в опалубки на равные части. Этот процесс нужно выполнять пока еще смесь не окончательно застыла.

Не нужно торопиться и сразу использовать готовые пенобетонные блоки, потому что должно пройти около 15 часов, прежде чем они окончательно сформируются.

Выполнение работ

От типа выбранного вами оборудования и соблюдения технологического процесса будут зависеть качество материала, себестоимость, производственные объемы и т. п.

Производственный процесс выглядит следующим образом:

Изготовление смеси

Сегодня пользуются популярностью следующие технологии:

- Баротехнология. Наиболее дешевый вариант, не требующий покупки дорогостоящего оснащения, используется на небольших предприятиях. В смеситель закладывают нужные компоненты, подают воздух и все перемешивают. Приготовленный раствор подается в формы, в которых смесь увеличивает свои объемы, достигая нужных размеров. Расходы на единицу материалы небольшие, что сказывается на его окончательной стоимости. Процесс простой, больших вложений не требует. Но при этом имеются и отрицательные моменты. Пеноблоки получаются низкого качества, крупнопористые, что оказывает влияние на несущие способности объекта. Применяемые пенообразователи синтетического происхождения и добавки-пластификаторы оказывают негативное влияние на экологическую сторону блоков.

- Использование парогенератора. В этом случае появляется возможность смешивать все компоненты в правильных соотношениях, улучшая качество и прочность готовых блоков. Смысл технологического процесса в следующем – дозаторы сначала смешивают песок и цемент, потом вводят воду и химические составы. После этого масса перемешивается, вводится пена в готовом виде. Чтобы достичь нужной плотности, пена подается в оптимальном количестве. После этого бетонная масса поступает в формы. Все процессы отрегулированы, что позволяет вывести производственный процесс на иной уровень. Материал получается экологически чистым, отменного качества. Но имеются и свои отрицательные моменты. Оснащение для производственного процесса стоит дорого, и блоки, естественно, отличаются в цене.

Формовка

Чтобы знать, как сделать пенобетон в домашних условиях, следует понимать разницу между литьевым и резательным способами формовки.

Первый метод основан на заливке бетонной массы в формы. Стоимость формовочных кассет не слишком высокая, процесс не вызывает сложностей. Но геометрические размеры готовых изделий могут отличаться. Если есть необходимость производить блоки разных размеров, придется покупать различные кассеты, что увеличит расходы на производство. В процессе извлечения блоков могут произойти частичные повреждения кромок, да и прочность изделий оставляет желать лучшего.

Резательный процесс состоит из двух основных этапов. Сначала бетонный раствор выливается в большие формы, после застывания выполняется распалубка. Теперь можно выполнять разрезку большого куска на необходимые размеры, для чего применяются специальные установки с различными режущими струнами, лентами и пилами. Готовые блоки получаются одинаковыми по размерам, не имеют скольных участков. Минус один – резка представляет собой сложный процесс, требующий большого опыта и внимания.

Сушка

Исходя из вариантов формовки, различаются и технологические процессы сушки готового материала.

В случае с литьевым вариантом сушка проходит двумя методами:

- изделия выдерживаются в формах не менее десяти часов, чтобы могли набраться прочности. После этого выполняется распалубка;

- блоки подвергаются термической обработке в пропарочных камерах, что придает им прочность уже через несколько часов.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок.

Онпредназначен для выхода готовой смеси. Выходной патрубок целесообразнооборудовать приспособлением в виде воронки для снижения скорости выхода смеси.В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в

пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнятьметаллические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Этисеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона.Чтобы частички сетки не вылетали вместе со смесью, на выход трубы

устанавливается «Ерш», внутри которого установлена сетчатая шайба.