Свойства баббита. состав, марки, производство и применение баббитов

Содержание:

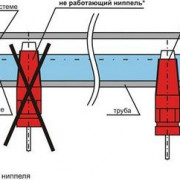

Заливка подшипников баббитом

Возможность перезалить баббит во вкладыши подшипников — альтернатива замене всего подшипника. Таким образом можно значительно сэкономить. Для заливки или перезаливки вкладышей подшипников баббитом необходимы:

- баббит в кусках 1-2 кг;

- древесный уголь;

- соляная кислота;

- палочки из олова и баббита для лужения;

- паста для промазывания неплотно прилегающих мест формы,

- тигель для плавки металла такого объема, чтобы в нем можно было расплавить баббит для заливки вкладыша за один прием, тигель должен иметь сужающуюся кверху форму, а носик должен выходить из его нижней части;

- форма для заливки подшипника;

- печь или горн (выпускаются специальные электропечи);

- вода температурой 80-90 градусов.

Если необходимо перезалить подшипники, то сначала выплавляют старый баббит. Это делают в специальных печах, а также с помощью паяльной лампы или погружением в расплавленный баббит. Старый сплав необходимо тщательно очистить и обезжирить.

Поверхность подшипника также не должна иметь никаких загрязнений. Ее также обезжиривают и протравливают для лучшего сцепления антифрикционного материала с поверхностью. Для обезжиривания используют раствор каустической соды, после это операции деталь тщательно промывают. Для травления применяют соляную кислоту. В результате на поверхности появляются мелкие бороздки.

После очистки поверхность подшипника лудят, баббит нагревают до необходимой температуры и заливают в форму подшипника. После его застывания залитый подшипник очищают и подгоняют.

Что такое баббит?

Изобретение этого вида сплава не было целенаправленным, и является результатом научного курьеза, когда продукт деятельности изобретателя оказался далек от полеченного результата. Изобретение сплавов, которые используют во многих механизмах, пренадлежит Исааку Бэббиту, который был профессиональным ювелиром.

Классификация

На сегодняшний день отработаны и хорошо изучены такие марки:

- Свинцовые.

- Оловянные.

- Кальциевые.

Их производят по ГОСТу. К примеру, кальциевые баббиты нужно изготавливать по ГОСТу 1209-90, а свинцовые и оловянные по ГОСТу 1320-74.

Каждая из марок имеет определенную классификацию, которая промаркирована заглавными буквами и цифрами:

-

У оловянных баббитов маркировка Б83, Б88, Б83С, SАЕ11, АSТМ2, SАЕ12.

- У свинцовых баббитов маркировка Б16, БС6, БН, SАЕ13, АSТМ7, SАЕ14.

- У кальциевых баббитов маркировка БКА, БК2 и БК2Ш.

Главные характеристики баббитов и состав

Оценивают свойства вышеупомянутых марок на основе таких характеристик:

- Состав сплава и химических элементов, которые в него входят.

- Характеристики сплава физического характера.

- Литейно-технологические характеристики.

- Свойства механического характера.

- Режимы работы и предельно допустимые границы эксплуатации.

- Область использования сплава.

По химическому составу сплавы отличаются тем, какой металл взят за основу. К примеру, оловянный баббит Б83 содержит в себе до 85% олова, 12% сурьмы, и в остатке немного меди. Свинцовый баббит Б16 содержит 87% свинца и почти все остальное – сурьма. Главный металл в кальциевых сплавах свинец и может достигать до 96%, а также к нему часто добавляют кальций.

По физическим характеристикам самый большой интерес вызывают плотность, удельный вес и сопротивление току. У сплавов эти показатели особе между собой не отличаются, так как они очень близкие.

Из литейно-технологических характеристик важное значение имеет температура, при которой заливают сплав в подшипник и температура плавления. Она варьирует в зависимости от химических присадок

К примеру, температура плавления оловянного баббита Б83 равно 365 градусов, а при заливке температура не должна быть ниже 440 градусов. Сплав марки Б16 при плавлении равен 405 градусам, а при заливке не меньше 480 градусов. Такие примеры наглядны и показывают, что при заливке температуры сплава всегда должна быть выше.

На данный момент при промышленном масштабе баббиты производят из руды основных металлов, или из вторичного сырья, которое было отправлено на переработку. Для целесообразности в технологическом плане баббиты выпускают в виде слитка. Каждый слиток весит 22 кг. Для того, чтобы бороться с подпольным производством и для организации систем учета на каждом слитке ставят оттиски в виде товарного знака изготовителя. Там же указывают порядковый номер плавки по заводскому учету. После этого слитки используют, чтобы заливать их в подшипники.

Среди механических свойств стоит выделить предел прочности заливки при недолгосрочной нагрузке, допустимые габариты, ударную вязкость, твердость и относительное удлинение.

Область применения того или иного вида баббита определяют такими характеристиками, как удельное давление, напряженность работы, вид нагрузки и предельная рабочая температура.

Марки баббита

Различают три основных марки баббита:

Состав — баббит

Состав баббитов и бронз регламентируется ГОСТ 1320 — 55 для оловянистых баббитов, ГОСТ 1209 — 53 для баббитов кальциевых, ГОСТ 613 — 50 для бронз оловянных и ГОСТ 493 — 54 для бронз безоловянных.

|

Сортамент плакированных легких металлов. |

Состав баббитов и бронз регламентируется ГОСТ 1320 — 41 для оловянистых баббитов, ГОСТ 1209 — 41 для кальциевых баббитов, ГОСТ 613 — 41 для бронз оловянистых и ГОСТ 493 — 41 для бронз безоловянистых.

Но состав баббита по толщине может меняться в зависимости от условий заливки: в расплавленном свинцовистом баббите наиболее тяжелый компонент — свинец осаждается на дно, а на поверхности остается сурьма, олово, медь и др. составляющие. А при центробежной заливке при 800 об / мин наблюдалась химическая ликвация, в результате которой почти нет твердых структурных составляющих у телй вкладыша; при толщине заливки 5 мм такой слой составляет 0 7 мм.

В состав баббитов входят олово, сурьма, свинец, медь и другие элементы, обладающие хорошими антифрикционными свойствами. В промышленности применяют баббиты на свинцовистой основе и других материалах, заменяющих дорогостоящее олово.

Марки и состав баббитов, используемых для заливки вкладышей, приведены втабл. Оловянный баббит Б83 применяют главным образом для заливки вкладышей шатунных подшипников; свинцовые баббиты идут на заливку коренных подшипников.

Известно много составов баббитов. В СССР стандартизовано восемь марок баббитов ( табл. 7), из них в ГОСТ 1320 — 55 включено шесть марок баббитов, В том числе Б83 и Б89 на оловянной основе ( 83 и 89 % олова) и четыре марки малооловянных свинцово-сурьмяных баббитов. В последней группе баббитов в качестве дополнительных легирующих элементов используются медь, мышьяк, кадмий, никель, теллур и магний. Добавка меди увеличивает твердость и ударную вязкость и, главное, препятствует ликвации свинцово-сурьмяных сплавов. Мышьяк улучшает жидкотекучесть и повышает теплопрочность баббитов. Никель повышает вязкость, твердость и износоустойчивость сплавов. Теллур и кадмий увеличивают прочность и коррозионную стойкость свинцовых баббитов. Висмут является вредной примесью, так как образует легкоплавкую эвтектику.

Приведенные в табл. 142 составы баббитов можно разделить на три группы. К первой относятся оловянносурьмяные ( Б83 и Б89), ко второй — свинцовооловянносурьмяные ( Б6, БТ, БН, Б16), к третьей — свинцовые баббиты, не содержащие олова.

Приведенные в табл. 122 составы баббитов можно разделить на 3 группы. К первой относятся оловянносурьмяные ( Б83 и Б89), ко второй свинцовооловян-носурьмяные ( Б6, БТ, БН, Б16), в третьей — свинцовые баббиты, не содержащие олова.

|

Диаграмма состояния свинец — сурьма. |

Приведенные в табл. 127 составы баббитов можно разделить на 3 группы. К первой относятся оловянносурьмяные ( Б83 и Б89), ко второй — свинцовооловянносурьмя-ные ( Б6, ВТ, БН, Б16), к третьей — свинцовые баббиты, не содержащие олова.

Приведенные в табл. 142 составы баббитов можно разделить на три группы. К первой относятся оловянносурьмяные ( Б83 и Б89), ко второй — свинцовооловянносурьмяные ( Б6, БТ, БН, Б: 16), к третьей-свинцовые баббиты, не содержащие олова.

Технология выплавки зависит от состава баббитов и характера шихты.

В ряде случаев достаточная точность определений состава баббитов достигается при использовании стилометра.

Кй — коэффициент, зависящий от состава баббита.

Купим баббит Б16, баббит Б83

Баббит — антифрикционный сплав на основе олова или свинца, предназначенный для использования в виде слоя, залитого или напыленного по корпусу вкладыша подшипника. Сплав был изобретен еще в 1841 году в Англии Чарльзом Баббитом и назван в его честь. Баббиты имеют низкий коэффициент трения, хорошую износостойкость, достаточную пластичность и способность держать смазочные материалы. Несмотря на давнюю историю своего появления, этот сплав очень популярен и в настоящее время, в особенности при производстве подшипников. Благодаря довольно низкой температуре плавления, баббитовое покрытие способствует хорошему притиранию трущихся поверхностей.

Баббиты по своему составу подразделяются на оловянные, свинцовые и кальциевые. Однако наибольший интерес представляют именно оловянные баббиты в виду их превосходных антифрикционных свойств и хорошой работы в условиях интенсивных нагрузок. Приблизительно в два раза дольше изнашиваются оловянные баббиты по сравнению со свинцовыми.

Наиболее распространённые варианты сплава баббита:

-90 % олова, 10 % меди; -89 % олова, 7 % сурьмы, 4 % меди; -80 % свинца, 15 % сурьмы, 5 % олова;

Баббиты маркируются в зависимости от состава — баббит Б16, баббит Б83 и т.д.

Сплав баббит достаточно часто встречается в пунктах приема цветного лома. Наличие в нем дорогого олова обуславливает тот факт, что у баббита цена за кг довольно высокая. Именно поэтому многие готовы сдать его и получить за это неплохие деньги. При этом лишь некоторые фирмы могут похвастаться грамотной организацией процесса приема и честной оценкой сдаваемого лома. Наша фирма с помощью спектрального анализатора Niton может очень точно определить состав сплава баббита и произвести профессиональную оценку его стоимости.

занимается приемом баббита Б16, баббита Б83 по конкурентной цене за кг.

Марки баббитов

Баббит Б 16 — сплав, состоящий из следующих элементов: Sn (15-17 %); Sb (15-17 %); Cu (1,5-2,0 %); Pb (остальное) — для моторно-осевых подшипников электровозов, путевых машин, деталей паровозов и другого оборудования тяжелого машиностроения. Относится к свинцовооловянистым баббитам. Введение меди в сплав повышает твердость и вязкость. Легирование баббитов никелем, кадмием, мышьяком повышает прочность основы и позволяет снизить содержание олова. Мышьяк же добавляют для улучшения жидкотекучести и измельчения зерна.

Баббит 16 дешевле , но и антифрикционные, механические свойства у него низкие. Такие баббиты в условиях механических нагрузок хрупки и склонны к образованию трещин, поэтому и применяют их в ненагруженных условиях работы. Наша компания может предложить вам наиболее выгодные цены на лом баббита Б 16, Б 83, самоплава баббита

Баббит 16 популярен в подшипниках электровозов, тепловозов, пароходов. Также баббит Б-16 активно применяют для подшипников дизелей малого оборота, дробилок, прокатных станов, шаровых и трубных мельниц, производства паровых турбин, гидротурбин, компрессоров, подъемников, электродвигателей, генераторов.

Подшипники из баббита нашли широкое применение и используются повсеместно. Сдавая старые подшипники, содержащие лом баббитов мы снижаем вредную нагрузку на окружающую среду. Кроме того, на этом можно хорошо заработать — фирмы ведущие прием баббитов предлагают хорошую цену. ООО «ВеКо» всегда готова купить баббит любыми партиями и может похвастаться прозрачными и конкурентными ценами на лом.

Покупаем баббит! Цена высокая!

Баббит Б83 — один из наиболее популярных сплавов, состоящий из следующих элементов: Sn (83 %); Sb (11 %); Cu (6 %). Баббит этой марки применяют на производстве трущихся деталей и подшипников, которые эксплуатируются на средних нагрузках и высоких скоростях. Преимущественно в данную категорию входят подшипники стационарных и судовых паровых двигателей, подшипники турбокомпрессоров, дизелей низкого оборота, турбин, компрессоров и других изделий. При всех своих достоинствах баббит 83 имеет один большой недостаток — в нем велико содержание дефецитного олова, зато стойкость к износу намного выше остальных марок.

В производстве, как правило, можно встретить баббит в чушках, проволоку баббита и порошок баббита.

Прием бабита ведется фирмами специализирующимися на покупке металлолома. Мы всегда готовы купить баббит, вы же можете прилично заработать на этом. ООО «ВеКо» ведет прием лома бабита по высоким ценам. Мы также предоставляем услугу самовывоза металлолома, которая позволит не думать о лишних заботах и сдать лом баббита без лишних хлопот.

Свинцово-кальциевые

Данная разновидность баббит чушек содержит в структуре сплава, кроме свинца, натрий и кальций, оказывающие влияние на технические параметры сплава и область его использования. Кальцит свинца, имеющийся в составе, способствует увеличению антифрикционных показателей. Натрий оказывает влияние на механические характеристики металла и повышает его твердость. Добавление в состав алюминия позитивно влияет на антифрикционные свойства и на прочность.

Для подшипников наиболее часто используется свинцово-кальциевый БКА. Выполнение термообработки при температуре 60°С, ускоряющей процесс естественного старения металла, способствует улучшению механических качеств. Рекомендуется температура эксплуатации – не выше 60 0С, т.к. при повышении температуры происходит значительное снижение твердости.

Чушки БКА и других свинцово-кальциевых составов имеют более низкую стоимость по сравнению с оловянными и свинцовыми. Но при этом у них ниже показатель прочности и коррозионной стойкости, они быстро подвергаются процессу окисления на воздухе. Подшипники из данного сплава БКА применяются, в основном, в ж/д производстве, они не испытывают критических нагрузок и достаточно часто планово заменяются.

Специфика применения баббита

Для каждой разновидности деталей необходима своя марка сплава-баббита:

- Шатунные подшипники (стык поршня и коленчатого вала) — марка БМ. Используются для тракторов. Требуют замены на новые через каждую тысячу километров пробега.

- Коренные подшипники — применение баббита Б88, созданного специально для высоких скоростей, больших динамических нагрузок. Поэтому данную марку успешно применяют для среднеоборотных и быстроходных дизельных двигателей.

- Подшипники для судовых водопроводов, компрессоров — разновидность БН, идеальная для средних нагрузок и скоростей.

- Тяжелое машиностроение — отлично подойдут свойства баббита сорта Б16.

Баббит Б-83

Баббиты (подшипниковые сплавы)

Баббиты — белые легкоплавкие антифрикционные сплавы на основе олова или свинца. Применяются для заливки вкладышей подшипников скольжения различных машин. Основные требования, предъявляемые к антифрикционным сплавам, определяются условиями работы вкладыша подшипника. Антифрикционные сплавы должны иметь высокую износостойкость и малый коэффициент трения между валом и подшипником; достаточную пластичность для лучшей прирабатываемости к поверхности вала; твердость, достаточную для вкладыша как опоры вала, но не вызывающую сильного износа самого вала; обладать микрокапиллярностью, т.е. способностью удерживать смазочные материалы. Указанные требования обеспечиваются неоднородной структурой антифрикционных сплавов, состоящей из мягкой основы с равномерно распределенными в ней твердыми включениями. При вращении вал опирается на твердые частицы, обеспечивающие износостойкость и способность воспринимать сравнительно высокие удельные давления, а мягкая основа, изнашиваясь быстрее, прирабатывается к валу и образует сеть каналов (микрорельеф), удерживающих смазочный материал.

Баббиты — наиболее старые (с 1839г.) и широко применяемые до настоящего времени антифрикционные легкоплавкие беззадирные пластичные гетерогенные сплавы на основе олова и свинца с более твердыми включениями (медь, сурьма, никель и др.). Используются для изготовления подшипников. Пластичная основа (олово, свинец) обеспечивает равномерное прилегание и прирабатываемость подшипника к валу, а твердые включения служат ему непосредственной опорой, обеспечивая небольшое трение и износ.

Марки баббитов: Б-16, Б-83

Баббиты оловянные и свинцовые в чушках ГОСТ 1320-74 — специальные легкоплавкие подшипниковые сплавы. В их строении всегда есть мягкая основа и твердые включения. Баббиты бывают оловянные (сплав олова с сурьмой и медью), свинцовые (сплав свинца с сурьмой, медью и оловом), кальциевые (сплав свинца с кальцием и натрием).

Баббиты изготавливаются в виде чушек и в зависимости от химического состава различают следующие марки: Б-88, Б-83, Б-16, БН. Марки и химический состав баббитов указан в таблице 3.

Применяются баббиты при производстве моторно-осевых подшипников электровозов, деталей паровозов и оборудования тяжелого машиностроения; подшипников, работающие при больших скоростях и средних нагрузках.

Химический состав баббита чушкового оловянного и свинцового по ГОСТ 1320-74 указан в таблице 3.

таблица 3

| химический состав, % | |||||||

| марка баббита | основные компоненты | ||||||

| олово | сурьма | медь | кадмий | никель | мышьяк | свинец | |

| Б-88 | остальное | 7.3-7.8 | 2.5-3.5 | 0.8-1.2 | 0.15-0.25 | — | — |

| Б-83 | остальное | 10.0-12.0 | 5.5-6.5 | — | — | — | — |

| Б-16 | 15.0-17.0 | 15.0-17.0 | 1.5-2.0 | — | — | — | — |

| БН | 9.0-11.0 | 13.0-15.0 | 1.5-2.0 | 0.1-0.7 | 0.1-0.5 | 0.5-0.9 | остальное |

Массовая доля примесей в чушковом баббите оловянном и свинцовом по ГОСТ 1320-74 указана в таблице 4.

таблица 4

| примеси, не более, % | ||||||

| марка баббита | железо | мышьяк | цинк | свинец | висмут | алюминий |

| Б-88 | 0.05 | 0.05 | 0.005 | 0.10 | 0.05 | 0.005 |

| Б-83 | 0.10 | 0.05 | 0.004 | 0.35 | 0.05 | 0.005 |

| Б-16 | 0.08 | 0.2 | 0.07 | — | 0.10 | 0.010 |

| БН | 0.10 | — | 0.02 | — | 0.10 | 0.05 |

| Марка | Химический состав, % | Назначение | |||

| Б-83 | 10-12 | 5.5-6.5 | Остальное | — | Для подшипников, работающих при больших скоростях и средних нагрузках (подшипники турбин, дизелей, гребных валов и др) |

| Б-16 | 15-17 | 1.5-2.0 | 15-17 | Остальное | Для подшипников тяжелых машин (моторно-осевые подшипники электровозов, путевых машин и др.) |

Восстановление баббитовых подшипников напыление баббита

Восстановление баббитовых подшипников является дорогим и трудоемким процессом при заливке. Срок службы подшипника, напыленного баббитом, в среднем в полтора, два раза больше, чем подшипника, изготовленного методом наплавки, благодаря микропористости около пяти процентов и удержанию масляной пленки после длительной остановки оборудования. При помощи газопламенного напыления производятся покрытия с повышенными качественными характеристиками.

Тонкостенный вкладыш подшипника скольжения в оснастке, напыление баббит — технология газопламенное напыление

Преимущества газопламенного напыления:

- это меньший припуск на предварительную механическую обработку детали

- отсутствие канавок «ласточкин хвост» на новых вкладышах

- возможность напыления баббита по слою залитого баббита на ремонтируемых вкладышах

- мы пылим не только баббит, но и бронзу, медь, латунь

Таким образом сокращается расход дорогостоящего баббита и уменьшается стоимость изготовления или ремонта вкладышей подшипников примерно на двадцать процентов по сравнению с заливкой.

ООО ЦЗПУ производит восстановление баббитовых подшипников методом газопламенного напыления. Газопламенное напыление при восстановлении баббитовых подшипников полностью исключает вероятность возникновения каверн или твердых включений. При газопламенном напылении равномерно распределяется баббит по поверхности подшипника — это позволяет снизить общую толщину баббитового слоя.

Технология, газопламенное напыление, позволяет ремонтировать и восстанавливать местный износ баббитового слоя подшипника после предварительного обезжиривания и механической обработки. При напылении невозможно использование бывшего в употреблении баббита. Заказывая газопламенное напыление в ООО ЦЗПУ, вы гарантированно получаете новый баббит в качестве антифрикционного слоя. Преимуществом нашей технологии при восстановлении подшипников скольжения, является тот факт, что в баббитовом слое в результате напыления образуются микропоры, что позволяет осуществлять пропитку маслом и удерживание масляной пленки в случае нарушения подачи масла и после длительной остановки машины, в результате чего исключается режим сухого трения.

При нанесении баббита напылением достигается более однородная прочность сцепления напыляемых слоев с основой подшипника скольжения, а величина адгезии покрытия к стали составляет 20 МПа, к баббиту — 15 МПа. Восстановление баббитовых подшипников скольжения напылением дает повышенные антифрикционные свойства и высокое сопротивление усталостным разрушениям. При применении очень мягких легкоплавких подшипниковых сплавов обеспечивается меньший износ шейки вала. Баббит, кроме того, имеет и минимальный коэффициент трения со сталью и хорошо удерживают смазку.

Качество напыления баббита проверяют после того, как подшипник совсем остынет. При внешнем осмотре следят за тем, чтобы поверхность была без пор, трещин, раковин и имела серебристый цвет.

Восстановление баббитовых подшипников технология

Как ООО ЦЗПУ производит восстановление баббитовых подшипников методом газопламенного напыления:

- удаляется старый баббит, токарной обработкой или выплавляется. Старый баббит в дело больше не идет

- если есть ласточкины гнезда, то они вскрываются так, чтобы можно было дотянуться струей, т.е. подшипник, восстановленный напылением — под наплавку уже не годится

- если подшипник чугунный и ранее работал, то он подвергается термообработке для выжигания остатков масла в порах

- на подготовленную поверхность напыляется ХХХХХХХ (секрет фирмы). У него отличная адгезия, что дает гарантированное равномерное сцепление баббитового покрытия с корпусом подшипника

- если были ласточкины хвосты, ныне вскрытые, они запыляются или заплавляются. В общем заполняются так, чтобы получить равномерный цилиндр

- производится напыление подшипника баббитом, либо в сборе, либо по частям, в зависимости от габаритов

- если пылили в сборе, подшипники разрезаются, притираются, при необходимости

- подшипники растачиваются, если заказчик требует, то производится расточка

- . ООО ЦЗПУ не шабрит подшипники, так как это надо делать по месту, а место от нас может находиться в сотнях и тысячах километров.

Разновидности и марки сплава

Разновидности-марки баббитов представлены тремя типами — в зависимости от металла-основы:

- Кальциевый. Хоть и его основой является свинец, сплав получил свое название по одному из составляющих — в составе также присутствует кальций и натрий. Эти элементы отличают данный баббит самой недорогой ценой, придают ему повышенную теплопроводность и плотность. Но при этом такой сплав быстрее окисляется, что не прибавляет ему износоустойчивости. Поэтому кальциевый баббит в большинстве случаев используют во вкладышах рам вагонов, как грузовых, так и пассажирских — там их чаще всего проверяют и при необходимости быстро заменяют.

- Оловянный. Основой данного баббита служит олово, которое отличается высоким коэффициентом трения, большой износоустойчивостью и пластичностью, повышенной коррозийной устойчивостью. Этот сплав примерно в два раза крепче своих «собратьев». Поэтому данная марка баббита незаменима для подшипников, на которые приходится максимальная нагрузка и возлагается важная роль. Область их применения — различные малооборотные двигатели. Кроме олова, в этом сплаве присутствует либо кадмий и никель, либо сурьма и медь. Недостатком оловянного баббита будет только его самая высокая среди данных сплавов цена.

- Свинцовый. Мягкими составляющими здесь выступают свинец и сурьма — 87 % и 13 % соответственно в данном сегменте. Твердый элемент сплава — это кристаллическая сурьма (5 % уже от общего объема). Данный баббит не выделяется эластичностью, оттого и используется для производства не самых нагруженных подшипников. Однако при этом он замечателен тем, что отлично переносит высокотемпературный нагрев элемента. Стоит отметить, что такие баббиты более других подвержены коррозии. Их стезя — дизельные моторы тракторов и автомобилей.

Смотреть галерею

Марки свинцового баббита — Б16 (свинец — основной элемент), БС6, БН (свинец, олово, никель, медь, мышьяк, кадмий, сурьма). Они, как и оловянные, произведены по ГОСТ 1320-74. Кальциевые сплавы соответствуют ГОСТ 1209-90; их разновидности — это БК2, БКА, БК2Ц, БК2Ш. Марки оловянного баббита — Б83, Б83С (небольшое добавление свинца), Б88. Разновидность Б83, к примеру, — это 80 % оловянной составляющей, 12 % сурьмы, 6 % меди и, в среднем, по 0,1 % висмута, свинца, железа, мышьяка, алюминия. А Б6 — это 88 % свинца, 0,3 % меди, 0,1 % железа, небольшая доля цинка и мышьяка.