Промышленный агрегат без лишних затрат: самодельный токарный станок по металлу своими руками

Содержание:

- Изготавливаем фрезерный станок по дереву для домашней мастерской

- Возможные варианты режущего механизма

- Из чего состоит токарный станок: основные узлы

- Самодельные станки по дереву

- Небольшой станок для дома

- Из чего состоит токарный станок

- Токарный станок по дереву из дрели своими руками

- Выбор способа передачи

- Суппорт

- Особенности конструкции токарно-винторезного станка своими руками

- Техника безопасности при работе с самодельным токарным станком

Изготавливаем фрезерный станок по дереву для домашней мастерской

Фрезерные станки необходимы для работы с фасонными деталями из древесины. Их применяют для плоского фрезерования и обработки профилей. Профессиональное оборудование является многофункциональным и стоит немалых денег, поэтому все больше «самоделкиных» собирают самостоятельно такое оборудование для мастерских и гаражей.

Небольшой станок для фрезеровки, сделанный своими руками

Небольшой станок для фрезеровки, сделанный своими руками

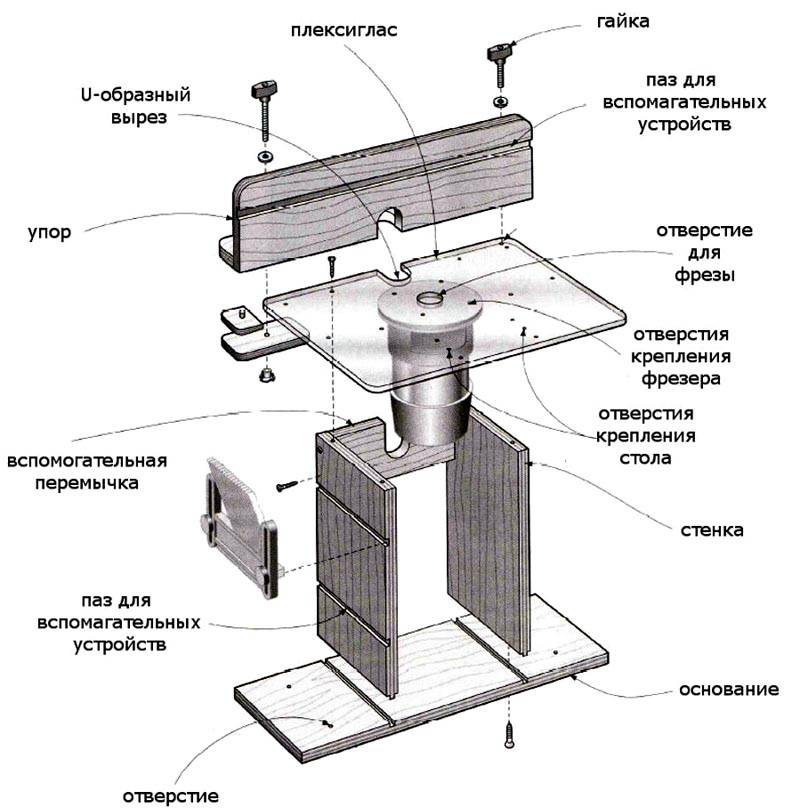

В комплектацию самодельных фрезерных станков по дереву входят:

- Приводящий механизм. Это двигатель, мощность которого колеблется в пределах 1-2 кВт. С таким мотором можно применять различный инструмент для работы с древесиной, не боясь, что произойдет сбой.

- Лифт для регулировки. Обычно в его комплектацию входит корпус, скользящие полозья, каретки, фиксирующий винт и ось с резьбой. Во время работы каретка совершает движения вверх-вниз, а винт нужен для ее фиксации на необходимом уровне.

- Опора. Изготавливается стол из массивной древесины.

Перед сборкой обязательно составьте подробный чертеж со всеми размерами. Для ручных фрезерных станков по дереву необходимо заранее все продумать до мелочей.

3D модель стола для ручного станка

3D модель стола для ручного станка Комплектация оборудования

Комплектация оборудования Габариты рабочего элемента

Габариты рабочего элемента Выпилка на фрезерном станке

Выпилка на фрезерном станке

Последовательность самостоятельной сборки удобного и практичного фрезерного станка по дереву для домашней мастерской описана в видеоинструкции:

Watch this video on YouTube

Watch this video on YouTube

Если вы задумались о покупке собственного оборудования, а не о самостоятельной сборке, то для понимания, сколько стоит ручной фрезерный станок по дереву, посмотрите таблицу с моделями и ценами:

| Наименование модели | Технические характеристики | |

Стол фрезерный Кратон МТ-20-01 |

размер площадки | 64 на 36 см |

| возможность вертикальной работы | есть | |

| вес оборудования | 15,7 кг | |

Станок фрезерный Корвет-83 90830 |

мощность двигателя | 750 Вт |

| тип передачи | ременная | |

| частота вращения шпинделя | 11 000 об/мин | |

| вертикальный ход | 2,2 см | |

| диаметр шпинделя | 12,7мм | |

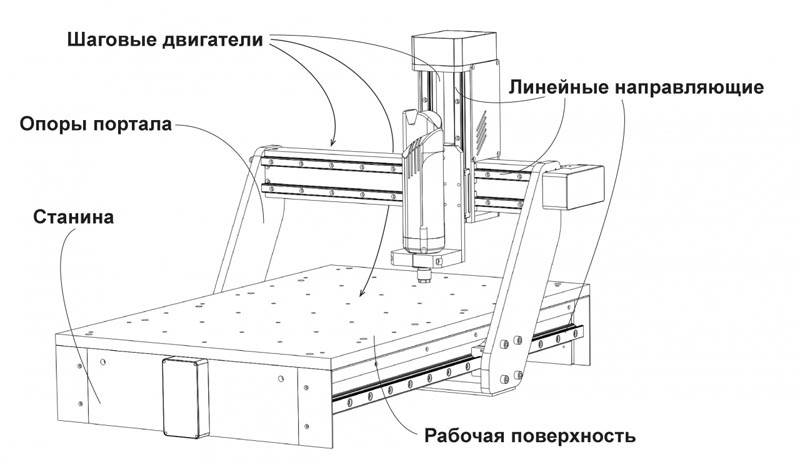

Делаем фрезерный станок с ЧПУ своими руками

Сделать собственное оборудование с числовым программным управлением можно собственными руками. Для этого выберите подходящие чертежи фрезерного станка с ЧПУ по дереву. Своими руками собирать модель нужно будет строго по ним.

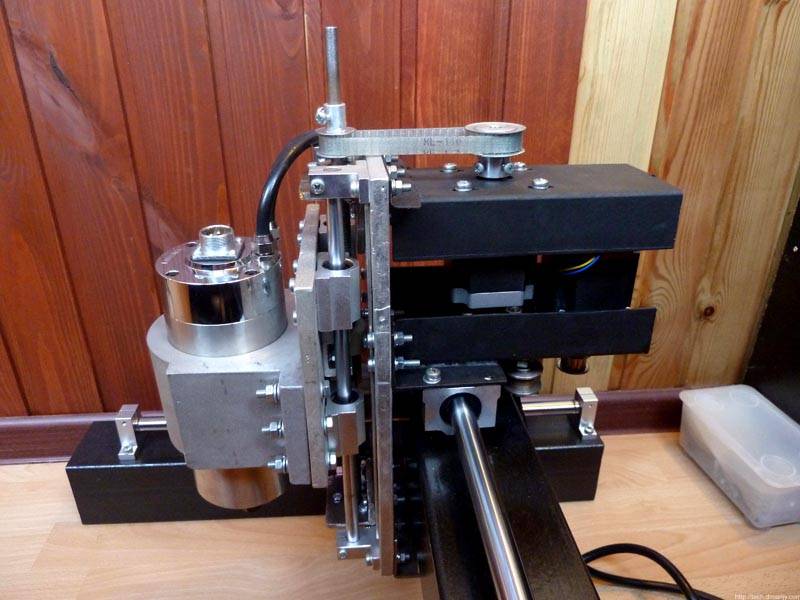

Готовый станок для домашней мастерской

Готовый станок для домашней мастерской Комплектация оборудования

Комплектация оборудования Подробная схема сборки

Подробная схема сборки Модель многофункционального оборудования

Модель многофункционального оборудования

Фрезеровочные станки по дереву должны обладать большой прочностью, поэтому за основу лучше взять прямоугольную балку, закрепленную на направляющих. Срок эксплуатации домашнего оборудования и его производительность зависит от правильной сборки. Посмотрите видеоинструкцию по изготовлению такого устройства:

Watch this video on YouTube

Watch this video on YouTube

Ниже приведены фото готовых моделей станков с ЧПУ по дереву своими руками от профессиональных «самоделкиных»:

1 из 4

Простой и аккуратный станок для гаража

Простой и аккуратный станок для гаража

Мини-конструкция для частного использования

Мини-конструкция для частного использования

Инструменты для сборки самодельного фрезерного станка

Инструменты для сборки самодельного фрезерного станка

Профессиональное оборудование

Профессиональное оборудование

Фрезы для станков по дереву: особенности и разновидности

Фреза должна выдерживать большие скорости вращения при работе. Только в таком случае будут получаться отверстия нужной формы. Все варианты разделяют на несколько подгрупп:

Конусообразные. Используются для обработки различной древесины под разным наклоном.

Примеры различных фрез

Примеры различных фрез

- Профильные. Применяют для декорирования элементов.

- V-образные. Можно изготавливать отверстия в 45⁰.

- Прямоугольные – для создания пазов.

- Дисковые. Выпиливаются пазы разных габаритов.

- Калевочные для закругления краев.

- Фальцевые для работы с четвертями.

Ниже приведены фотопримеры фрез для станков с ЧПУ по дереву, которые по принципу схожи с обычными, но имеют «хвостик»:

1 из 4

Вариант длинных фрез

Вариант длинных фрез

Многообразие рабочего инструмента

Многообразие рабочего инструмента

Для работы с разными поверхностями

Для работы с разными поверхностями

Создание 3d рисунка при помощи станка с ЧПУ

Создание 3d рисунка при помощи станка с ЧПУ

Фрезы для станков по дереву

Возможные варианты режущего механизма

Станковый механизм в обязательном порядке оборудуется режущей частью. Существует несколько вариантов этого узла. Среди наиболее надежных можно выделить следующие:

Резец. Он состоит из таких частей, как рабочая часть и держатель. Резцы классифицируются по направлению подачи (правые и левые), а также по предназначению (подрезные, проходные, отрезные, расточные, резьбовые, фасочные)

При выборе резцов важно учитывать материал их изготовления.

Метчик. Представлен в виде винта с канавками, которые используются для нарезания резьбы

По назначению метчики можно условно подразделить на гаечные и плашечные.

Зенкер. Применяется для предварительной или завершающей обработки отверстий разного диаметра. Его применение обеспечивает сглаживание поверхности внутренней части отверстия. Для изготовления зенкеров используется углеродистая сталь, способная выдерживать температуру до 250 градусов.

Сверло. Специальное приспособление, посредством которого можно высверливать отверстия разного диаметра в заготовках из разных материалов. В токарных станках в основном применяются спиральные или твердосплавные сверла. Для повышения прочности сверл используются напайки из твердосплавного металла.

Originally posted 2018-07-04 08:17:34.

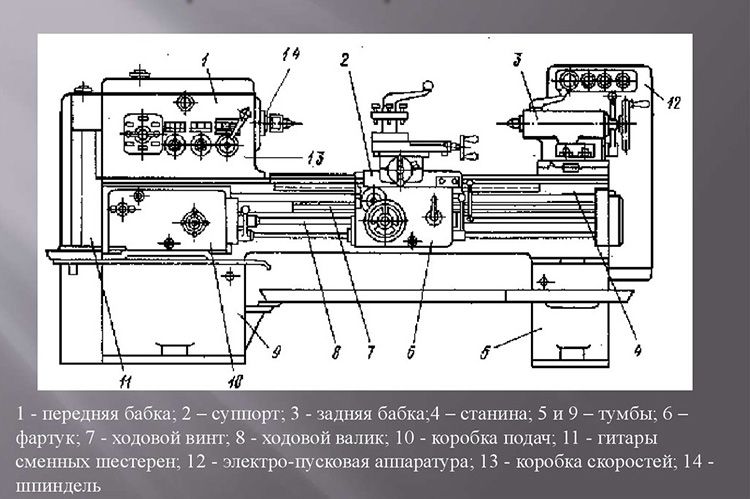

Из чего состоит токарный станок: основные узлы

В большинстве своём промышленные и бытовые токарные станки сходны. Разница заключается в функциональности, мощности и весе. На рисунке ниже представлено устройство типового токарно-винторезного станка. Основными узлами являются:

- станина;

- суппорт;

- передняя бабка (размещение коробки передач для регулировки скорости вращения и изменения величины крутящего момента);

- задняя бабка (для более устойчивого и надёжного поддержания заготовки или детали, зажатой в патроне (шпинделе), а также для установки свёрл, метчиков и прочих инструментов);

- резцедержатель.

Устройство токарно-винторезного станка

Устройство токарно-винторезного станка

Станина

Одним из главных элементов является станина – массивная металлическая основа, на которой смонтированы все главные узлы и детали оборудования. Она должна быть достаточно прочной, а масса таковой, чтобы не позволить станку опрокинуться в процессе работы. Для напольного варианта добавляются массивные опоры (тумбы).

Станина токарного станка

Станина токарного станка

Суппорт токарного станка

Суппорт токарного станка предназначен для передвижения вдоль, поперёк и под углом к оси шпинделя резцов, закреплённых в резцедержателе. Устройство имеет крестовую конструкцию, состоящую из трёх основных элементов: каретка, поперечные и резцовые салазки.

Суппорт токарного станка по металлу для дома

Суппорт токарного станка по металлу для дома

Изготовление своими руками передней бабки токарного станка

Передняя бабка является одним из наиболее сложных узлов токарного станка, особенно для самостоятельного изготовления. В ней располагается редуктор со шпинделем и блоком управления. Под кожухом передней бабки находится электродвигатель, который соединён ременной передачей со шкивом редуктора.

Самодельная передняя бабка в сборе с патроном

Самодельная передняя бабка в сборе с патроном

В данном узле расположен блок, состоящий из сменных шестерён, предназначенных для передачи и изменения скорости вращения шпинделя и крутящего момента с вала коробки подач. Можно купить переднюю бабку токарного станка или сделать её самостоятельно.

Гитара токарного станка

Гитара токарного станка

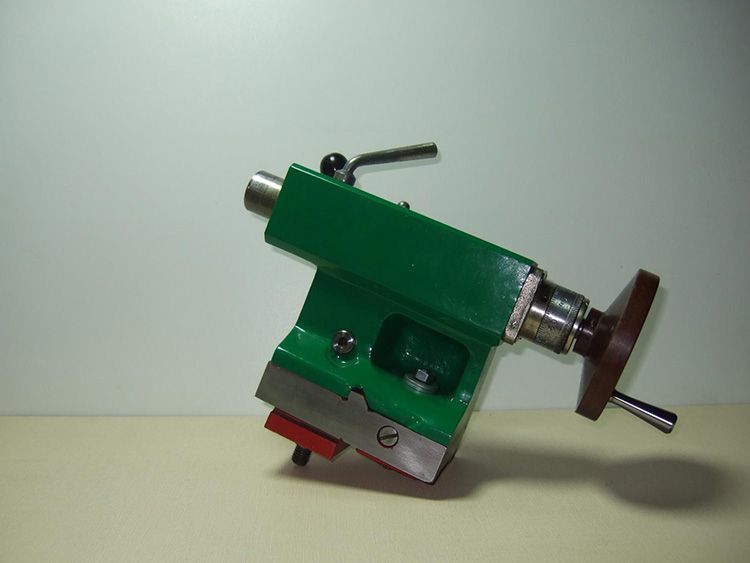

Задняя бабка токарного станка

Задняя бабка токарного станка по металлу является подвижной и предназначена для прижима заготовки к центру шпинделя. Один из элементов этого узла – пиноль, на которой установлен неподвижный или вращающийся центр, упирающийся остриём в обрабатываемую деталь. Заготовка устанавливается в патрон на шпинделе и подпирается задней бабкой. Таким образом, обеспечивается надёжное крепление детали для качественной её обработки.

Задняя бабка токарного станка по металлу

Задняя бабка токарного станка по металлу

В заднюю бабку могут устанавливаться свёрла, метчики, зенкеры развёртки и т.п. При установке и перемещении на полозьях станины необходимо избегать резких и сильных ударов по корпусу узла, чтобы не допустить смещения центров.

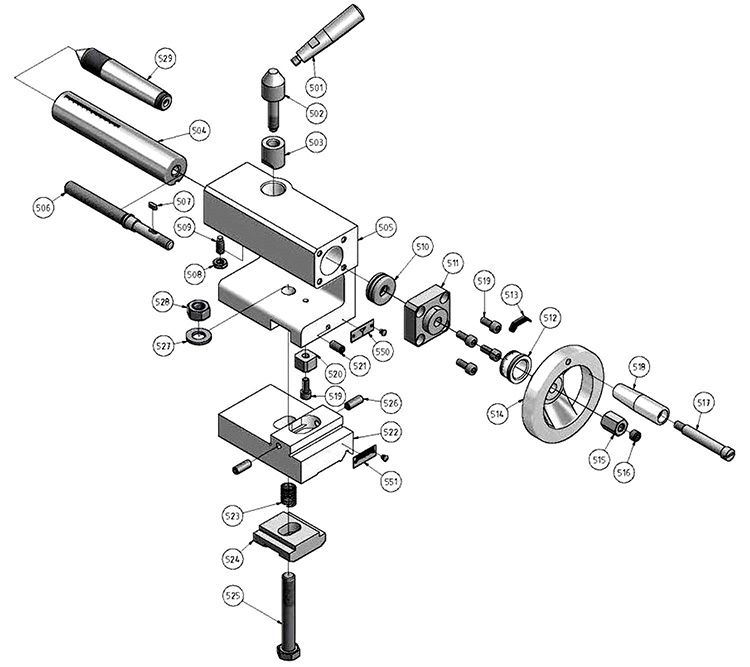

Деталировка задней бабки

Деталировка задней бабки

Изготовление своими руками резцедержателя для токарного станка

Резцедержатель предназначен для закрепления на суппорте токарного станка инструмента для обработки металлов и перемещается как в продольном, так и в параллельном направлении относительно заготовки. Существует два вида резцедержателей: двух- и четырёхпозиционные. В первом случае можно одновременно при помощи винтов установить два резца, а во втором − четыре, что позволяет быстро сменить при необходимости резцы, не останавливая токарный станок. Для быстрой смены резцов предусмотрена специальная рукоятка.

Резцедержатель токарного станка по металлу

Резцедержатель токарного станка по металлу

Самодельные станки по дереву

Самодельный токарный станок по дереву

Для работы по дереву необходимы три типа станков: отрезной, шлифовальный и токарный. При их наличии можно осуществлять все типы работ в домашних условиях. Однако следует учитывать конструктивные отличия, характерные для каждого типа оборудования.

Перед выбором оптимальной модели следует определиться с видом выполняемых работ. На параметры будущей конструкции оказывают влияние размеры заготовки, необходимая степень ее обработки, породы древесины. Оптимальным вариантом инструмента будет изготовление универсального инструмента своими руками исходя из выполненного анализа и габаритов места в мастерской.

Отрезные станки по дереву

Самая простая модель мини-отрезного оборудования для обработки древесины — электро или бензопила. С ее помощью можно делать резы различной точности и конфигурации. Однако из-за относительно больших физических нагрузок время работы будет ограничено. Поэтому для обработки больших объемов древесины рекомендуется делать пилорамы своими руками.

Подобные станки могут быть нескольких видов:

- дисковая. Самый простой вариант приспособления, состоящий из опорного стола, режущего диска и силовой установки. Может применяться для реза листовых материалов, брусков и досок;

- пилорама из бензопилы. Предназначена для обработки стволов. Применяется для формирования досок и брусьев. Отличаются относительно небольшой сложностью изготовления;

- ленточная пилорама. Имеет те же функции, что и конструкции из бензопилы. Различие заключается в скорости обработки бревна.

Для фигурного реза можно использовать электролобзики. Однако изготовить этот инструмент своими руками будет проблематично.

Шлифовальное оборудование для обработки дерева

Самодельный шлифовальный станок по дереву

Для шлифовки дерева можно применять станки, сделанные своими руками, аналогичные устройствам для обработки металлов. Разница будет заключаться в абразивном материале, а также площади обработки.

Самая простая модель приспособления состоит из рабочего стола, двигателя и вертикального шлифовального вала. Последний может иметь лезвие либо монтажные элементы для установки абразивной ленты. С помощью этого оборудования можно обрабатывать торцевые края деревянных заготовок, выполнять их шлифовку.

В видеоматериале показан оптимальный набор инструментов для работы по дому своими руками:

Небольшой станок для дома

почти готовый станок и планшайба

Представляем токарный мини-станок габаритами 800 х 400 х 350 мм. На нем своими руками обрабатывают детали поперечником до 25 см, длиной до 40 см.

Элементы конструкции:

- электрический двигатель от насоса;

- передняя стойка — электрическое точило высокой мощности на пару камней;

- суппорт с поддержкой и регулировкой;

- станина сварена из металлопрофиля;

- задняя стойка — элемент дрели.

Понадобится слесарное оборудование:

- электродрель;

- углошлифовальная машина;

- напильник;

- сварочный аппарат.

Необходимо докупить материалы:

- металлический уголок и швеллер;

- кусок бруска, фанера 10 мм;

- две трубы такими диаметрами, чтобы они размещались коаксиально;

- металлические полосы 20 и 40 мм;

- крепеж;

- ремень для привода (от автомобиля).

Сборка самодельного токарного станка:

- Подберите своими руками такое точило, чтобы использовать без доработок. Необходимо высокое размещение оси, на ней закрытые подшипники и шайбы для фиксации дисков. На один из выходов оси устанавливаем диски для регулировки скорости движения, на второй — планшайбу для заготовки.

- Станина — это два параллельных швеллера, между которыми оставлена щель — направляющая. Длина направляющей равна длине заготовок. С одного торца навариваем швеллер буквой П, на который будет установлена передняя бабка. Второй торец можно закрыть уголком.

- Суппорт станка представляет собой стойку из двух труб, вставленных одна в другую для регулировки высоты. На нужной высоте конструкция фиксируется болтом. В качестве упора приваривается горизонтальная планка. Стойку своими руками приварите к основанию из двух уголков, закрепленных на направляющей с помощью прижимной пластины и болта с гайкой. Чтобы правильно подобрать скорость вращения детали, используйте чертеж. Удобнее всего брать пару пересекающихся значений. Чтобы выполнять небольшие работы по особо твердым породам дерева, можно снять ремень и использовать только мотор точила. То есть, существует возможность работать с несколькими скоростями вращения.

- Ведущий шкив изготавливается из старого патрона от дрели. Ведомые шкивы выпиливаются из толстой фанеры, склеенной в два слоя. Планшайбу тоже делаем из фанеры, в ней заранее пропиливаем отверстия для саморезов, которые будут удерживать деталь. Планшайба накручивается на ось передней стойки с уже закрепленной деталью.

- Металлическое основание устанавливаем на две опоры. Со стороны передней бабки делаем площадку из толстой фанеры, на которой будет размещен электродвигатель. Чтобы можно было изменять натяжение ремня, двигатель прикрепляется к небольшой пластинке, которую можно передвигать по площадке и крепить в нужном месте.

Из чего состоит токарный станок

Типичная конструкция

Даже маленький токарный станок весит много, создаёт во время работы вибрации. Необходима надёжная станина (1), на которой закрепляют функциональные узлы и отдельные детали. Если предполагается создание напольного варианта, применяют надёжные опоры нужной длины. Итоговая высота рабочей области должна быть удобной для пользователя.

В следующем списке перечислены другие компоненты:

- В передней бабке (3) размещают коробку передач. Она предназначена для регулировки скорости вращения шпинделя (4), изменения величины крутящего момента.

- С обратной стороны заготовку поддерживает задняя бабка (6). Сюда же устанавливают при необходимости метчики, свёрла, другие инструменты.

- В стандартном режиме обработки резцы закрепляют в специальном держателе (5).

- Этот узел монтируют на суппорте (8). Для плавного перемещения по горизонтали применяют винтовой механизм, размещённый в фартуке (7).

- Коробка подач (2) приводит в действие ходовой вал.

Суппорт токарного станка

Устройство

Примечания к рисунку:

- каретка (1) и весь блок в целом (17) приводятся в движение ходовым валом (2);

- механизм перемещения подключают специальной рукояткой (15);

- эти салазки (3) обеспечивают свободу перемещения верхней части в поперечном направлении (12);

- она закреплена на поворотном узле (4) с продольными направляющими (5);

- резцы устанавливают в держатель (6);

- для закрепления этой детали/ инструментов применяют винты (7/8);

- рукояткой (9) можно безопасно перемещать резцы на расстоянии от рабочей зоны;

- крепёжный элемент (10) верхней части (11);

- для её точного перемещения в соответствующих направлениях применяют рукоятки (13, 14) с винтовым приводом;

- маховиком (16) перемещают суппорт вручную.

При детальном изучении этой части токарного станка по металлу необходимо учитывать повышенные нагрузки, которым она подвергается в процессе выполнения технологических операций

Надо обратить внимание на большое количество перемещающихся компонентов

Чтобы сохранить точность обработки, необходимы не только прочные детали. Постоянные регулировки помогут устранить люфт для компенсации износа. Испорченные уплотнители рекомендуется заменять на новые изделия.

Задняя бабка

Основные компоненты узла

Здесь и далее будем рассматривать несложные для самостоятельного воспроизведения проекты с уточняющими комментариями. Пример на рисунке точнее подходит для деревообрабатывающего оборудования. Чтобы длительное время работать с прочными заготовками, следует изготовить опорный башмак из стальной пластины.

В дополнение к стандартному оснащению пригодятся подобные сменные приспособления

С их помощью расширяют базовые возможности задней бабки. В авторских рекомендациях предлагается удалить часть стандартного крепления патрона (3). Это позволит увеличить рабочий ход инструмента, обрабатывать более крупные заготовки.

Особенности изготовления своими руками передней бабки токарного станка

Для изготовления самоделок применяют простые конструкторские решения

Здесь использован ременной привод (1), который отличается небольшой стоимостью, низким уровнем шума. Для ступенчатого изменения крутящего момента установлен двойной шкив (2). Чтобы продлить срок службы шпинделя (3), надо применить пару шариковых подшипников. При необходимости, в корпусе делают отверстия для периодической заливки смазки.

Как правило, токарный станок по металлу оснащают трёхкулачковыми патронами

Эти зажимы центрируются автоматически без дополнительной подстройки. Самостоятельное изготовление подобных узлов вызовет затруднения. Поэтому данный функциональный элемент передней бабки токарного станка купить можно в магазине.

Для обработки квадратных заготовок применяют модели с четырьмя кулачками

Как сделать резцедержатель для токарного станка своими руками

Основную часть держателя лучше сделать в разборном исполнении

Это позволит без лишних трудностей сделать ремонт. В отверстия с резьбой вкручивают болты, которые прочно фиксируют инструмент. Расстояние между пластинами определяют с учётом размеров резцов.

Сверху устанавливают рукоятку для быстрого поворота узла. Это приспособление позволяет оперативно менять инструмент для сложной последовательной обработки заготовок

Токарный станок по дереву из дрели своими руками

Конечно, самым простым будет изготовить токарный станок по дереву с помощью стандартного электроинструмента, в основном дрели, хотя есть и приспособления заводского изготовления.

Желательно, чтобы дрель имела достаточную мощность, кнопку блокировки во включенном положении и регулятор скорости.

Рассмотрим несколько схем и начнем с самой простой, когда использование задней бабки не требуется. Это возможно при изготовлении изделий небольшого диаметра и не очень длинных.

В данном случае это довольно удобный способ отремонтировать само сверло, установить в сверлильный патрон кусок стержня с резьбой или резьбовую часть мощного самореза и просверлить для них отверстие соответствующего диаметра в заготовке. В качестве упора подойдет любая соответствующая по высоте планка.

Если без задней бабки не обойтись, то ее функцию частично могут выполнять кузнечные тиски, просто при фиксации сверла ее придется ставить относительно них.

Но наиболее распространены самодельные токарные станки на базе дрели с деревянной станиной и как минимум примитивной задней бабкой.

Кстати, роль коронки, закрепленной в быстрозажимном патроне, с успехом может сыграть перьевое сверло по дереву. Чтобы он не начал удалять стружку с конца заготовки при вводе инструмента, на этом конце необходимо прорезать прорезь для ребер сверла и просверлить центр.

Токарный станок, показанный на видео с помощью мощного сверла, не сильно уступает стационарным токарным станкам, предназначенным для обработки деталей такого же размера, а его способность набирать более высокие обороты, чем у них, позволяет лучше отделывать изделия.

Для изготовления домашнего токарного станка можно использовать не только дрель, но и угловую шлифовальную машину.

Правда, желательно, чтобы в нем была регулировка скорости, потому что 10 и более тысяч оборотов для таких машин — это слишком много.

Для домашних мастеров, умеющих и предпочитающих работать с металлом, мы предлагаем такую токарную конструкцию из электродрели.

Зато самоблокирующийся патрон в качестве задней бабки можно использовать в любой другой конструкции.

И в конце небольшой видеоролик. Может показаться, что это игрушечный автомат, но с его помощью действительно можно составить довольно большой список полезных вещей: от дверных ручек и ручек до ручных инструментов и шахматных фигур.

Выбор способа передачи

Передача крутящего момента с двигателя, а заготовку, может осуществляется двумя способами.

Прямая передача

Прямая передача привода на заготовку — это самый простой способ конструкции, однако не самый совершенный. Недостатки прямой передачи:

- Невозможно регулировать скорость вращения, так как мотор без дополнительных агрегатов не может менять скорость вращения посредством лишь изменения поступающего напряжения, Этот недостаток особенно заметен при работе с твердыми породами, такими как, дуб, тик или яблоня.

- Высокая нагрузка на вал двигателя и более короткий срок его службы по сравнению с приводом посредством ременной передачи. Тяжелые изделия особенно сильно будут влиять на износ мотора. Это связано прежде всего с тем, что подшипники большинства моторов (кроме двигателей в стиральных машинах) не рассчитаны на продольную нагрузку. Также более внимательно придется относиться к центрованною материала, ведь любая неточность приведет к чрезмерным вибрациям, которые при высоких оборотах могут сделать работу невыполнимой.

Ременная передача

Этот способ передачи вращения гарантирует более длительный срок службы мотора, дает возможность регулировать скорость вращения заготовки. При этом сам двигатель располагается со смещением от оси вращения деревянного изделия, а крутящий момент передается с помощью ремня и нескольких шкивов.

Если обеспечить станок шкивами нескольких радиусов, появится возможность менять скорость вращения передней бабки. Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород древесины. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.

Суппорт

Эта часть прибора, служащая упором для рабочей поверхности, расположена на передвигающихся, по специально размещенным направляющим, «салазках». Суппорт, как правило, движется в трех определенных направлениях:

- продольное, для передвижения рабочей части станка вдоль обрабатываемой заготовки, используемой чтобы выточить резьбу в деталях, снять фаски;

- поперечное, применяют для вытачивания всякого вида отверстий, углублений, выемок;

- наклонное, производимое под различными углами, применяемое также для вытачивания на поверхности заготовок разных углублений.

Если посмотреть на чертеж суппорта, то можно заметить что в него входят такие детали:

- салазки поперечные;

- винт ходовой;

- направляющие;

- держатель для резца;

- винт для его крепления;

- каретка;

- поворотная часть;

- рукоятка для поворачивания резцедержателя;

- рукоятка для передвижения верхней части;

- верхняя часть суппорта;

- маховик для продольных передвижений;

- гайки;

- рукоятка для передвижения салазок;

- фартук;

- направляющие поперечные;

- рукоятка для того чтобы включить подачу от ходового винта.

Суппорт

Чтобы изготовить суппорт самостоятельно нужно учесть, что он подвержен значительному износу из-за возникающей вибрации в процессе его работы. Как следствие крепления могут расшатываться, появляется люфт, что не способствует хорошему качеству деталей на нем изготавливаемых. Чтобы таких неприятностей избежать рекомендуется суппорт постоянно регулировать, подстраивать.

Несколько советов по настройке суппорта станка:

- в регулировке зазоров возникает необходимость, если винт, который отвечает за передвижение в продольных и поперечных плоскостях, износился;

- из-за возникающего трения суппорт может начать при нагрузках шататься, что приводит к снижению точности изготавливаемых деталей;

- чтобы устранить возникшие зазоры между направляющими можно вставить клинья;

- для устранения люфта в деталях пользуются обычно закрепляющим винтом;

- при сильном износе сальников, нужно их хорошо промыть, затем пропитать свежим техническим маслом, а при необходимости заменить новыми.

Если все проведенные операции по восстановлению сальников не помогли, придётся приобрести новые

Особенности конструкции токарно-винторезного станка своими руками

Общий вид самодельного станка.

Не сложно изготовить в домашних условиях самодельный токарный станок. Главное соблюдать ряд правил, которые помогут вам это сделать. Первым делом следует заместить ведомы и ведущие центры оборудования на одной оси. Таким образом пользователь удаляет вибрации, которые могут возникать в процессе обработки металлических заготовок.

Важно! При использовании оборудования с одним ведущим центром нужно устанавливать специальный кулачковый патрон либо же планшайбу. Благодаря этим элементам у пользователя получится закрепить деталь для дальнейшей обработки режущими инструментами

Благодаря этим элементам у пользователя получится закрепить деталь для дальнейшей обработки режущими инструментами.

Важно! Ни в коем случае не следует устанавливать движки в качестве электропривода коллекторного типа. Если не обеспечить такой агрегат дополнительной противодействующей нагрузкой, вращательный момент будет слишком сильным

Вытачивать что-либо при таких оборотах не получится. Кроме того, деталь может просто вылететь из зажимов, которые не обеспечат достаточной силы прихвата

Если не обеспечить такой агрегат дополнительной противодействующей нагрузкой, вращательный момент будет слишком сильным. Вытачивать что-либо при таких оборотах не получится. Кроме того, деталь может просто вылететь из зажимов, которые не обеспечат достаточной силы прихвата.

Таким образом можно не только повредить саму заготовку, но и хорошо пострадать при попадании ее в человека. Для этой цели используйте асинхронный двигатель. Суть его работы в том, что даже при увеличении или уменьшении нагрузки, частота вращения, передаваемая на валы меняться не будет.

Такой агрегат позволит оператору выполнять обработку деталей следующих габаритов:

- Толщина — 10 см;

- Ширина — до 70 см.

Задняя бабка — это уникальная конструктивная часть станка, где монтируется ведомый центр. Он может быть неподвижным или динамическим. Чтобы передвигать его используется элементарный болт. Подкручивая или раскручивая, бабка будет двигаться по направлению, нужному оператору.

Прежде чем устанавливать такой болт, смажьте его машинным маслом, для более лучшего и комфортного скольжения. Только потом его допустимо вставлять в резьбу, которая предназначена для передвижения задней бабки установки.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Пример токарного станка по металлу, собранного своими руками

Также следует придерживаться следующих правил безопасности:

Рабочий инструмент обязательно должен располагаться параллельно поверхности обрабатываемой заготовки. В противном случае он может соскочить, что приведет к поломке станка.

Если вы обрабатываете торцевые плоскости, деталь должна упираться в заднюю бабку. При этом очень важно соблюдать центровку, иначе вы рискуете получить бракованную деталь.

Для защиты глаз от металлических стружек и частиц можно соорудить специальный щиток или просто пользоваться защитными очками.

После работы конструкцию обязательно нужно чистить, удаляя металлические опилки и другие отходы производства. Внимательно следите за тем, чтобы мелкие части не попадали в электродвигатель.