Виды бетонов, разновидности: классификация, какие бывают, применение бетонных смесей

Содержание:

- Классификация прочности

- Определение качества бетона

- По подвижности

- Фибробетон

- В зависимости от применения различают бетоны:

- Способы создания архитектурного бетона

- Технология производства

- Основные требования к качеству составных бетонов

- Как рассчитать пропорции бетонной смеси

- КАК ПОЛУЧАЮТ И ПРИМЕНЯЮТ БЕТОН

- Виды бетонных материалов по классу

- Области и особенности применения

- Почему приобретать бетон нужно у производителя?

- Виды

- Производство бетонных и железобетонных работ в зимних условиях

- Самовосстанавливающийся бетон

- 3.Классификация бетона по плотности

- Что такое бетонная смесь, и из чего она состоит

- Классификация и свойства бетонов

- Технология приготовления

- Замешивание раствора

- Дорожный бетон

- Виды материала

- Области и особенности применения

- По типу связующего вещества

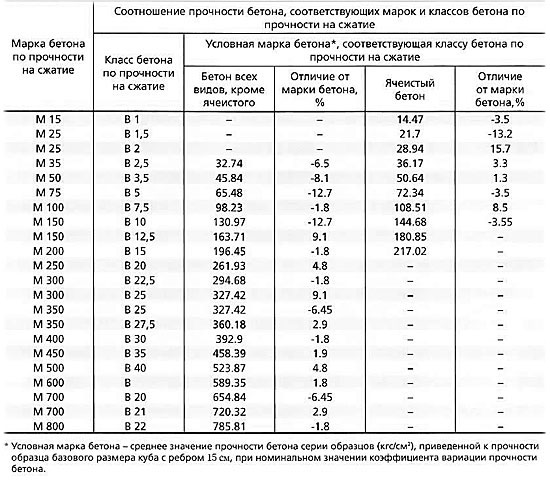

Классификация прочности

Марка (М) — показатель прочности на сжатие, изгиб. Технические нормы определяется ГОСТ 22 236 85. Испытание образцов проходит на специальном прессе. Марка прочности напрямую зависит от количества цемента в единице бетонной смеси, заполнителя.

Прочность зависит не только от пропорционального состава компонентов, но и от следующих факторов:

- качественного состава воды, заполнителя;

- соблюдения всех необходимых технологических условий;

- погодных условий в момент заливки.

С целью уточнения показателя прочности введено понятие класса бетона. Допуск отклонения от нормы не более 5 %. Профессиональные строители ориентируются на характеристику «класс бетона», маркируется буквой «В». Регулируется показатель класса СНиП 2.03.01-84, описывает нормативные показатели для различных бетонных, ЖБ конструкций.

Классификация бетона по маркам (таблица)

| Марка бетона по прочности на сжатие | Класс бетона по прочности на сжатие |

| М15 | В1 |

| М25 | В1,5-2 |

| М35 | В2,5 |

| М50 | В3,5 |

| М75 | В5 |

| М100 | В7,5 |

| М150 | В10-12,5 |

| М200 | В15 |

| М250 | В20 |

| М300 | В22,5-25 |

| М350 | В25-27,5 |

| М400 | В30 |

| М450 | В35 |

| М500 | В40 |

| М600 | В |

| М700 | В20-21 |

| М800 | В22 |

Классификация бетонов по классам (таблица, с допустимыми отклонениями от стандартов).

| Класс | Марка | Средняя прочность, Кгс/см2 | Коэффициент вариации (отклонения марки от класса), % |

| В3,5 | М50 | 45,8 | +9,2 |

| В5 | М75 | 66,5 | +14,5 |

| В7,5 | М100 | 98,2 | +1,8 |

| В10 | М150 | 131,0 | +14,5 |

| В12,5 | 163,7 | -8,4 | |

| В15 | М200 | 196,5 | +1,8 |

| В20 | М250 | 261,9 | -4,5 |

| В22,5 | М300 | 294,7 | +1,8 |

| В25 | М350 | 327,4 | +6,9 |

| В27,5 | 360,2 | -2,8 | |

| В30 | М400 | 392,9 | +1,8 |

| В35 | М450 | 458,4 | -1,8 |

| В40 | М500 | 523,9 | +5 |

| В45 | М600 | 589,4 | +1,8 |

| В50 | М700 | 654,8 | +6,9 |

| В55 | 720,3 | -2,8 | |

| В60 | М800 | 785,8 | +1,8 |

| В65 | М900 | 851,3 | +5,7 |

| В70 | 916,8 | -1,8 | |

| В75 | М1000 | 982,3 | +1,8 |

| В80 | 1047,7 | -4,6 |

Таблица составлена на основе ГОСТ 26 633-19.

Определение качества бетона

Качество и прочность бетона определяется в лаборатории и дело это не быстрое. Бетон «созревает» 28 дней и только тогда можно узнать, соответствует ли он заявленным характеристикам. Именно поэтому заказывать бетон надо у надежных проверенных поставщиков и не соблазняться более низкими ценами.

Качество бетона в частном строительстве никто не проверяет, хотя надо бы. Строим ведь для себя! Договоритесь об услуге в заводской лаборатории, а лучше найдите независимых экспертов. Узнайте все условия: какого размера должны быть кубики-образцы, как их отбирать, как хранить, в каких условиях. Обычно для проверки прочности на сжатие берут бетон непосредственно из миксера при укладке, заполняют формы определенного размера (кубики) и выдерживают в определенных условиях 4 недели. После этого проверяют в лаборатории.

Наличие лаборатории на заводе – уже показатель ответственного отношения к качеству. В этом случае можно надеяться на получение бетона заказанной марки.

По подвижности

Подвижность смеси связана со свойством растекаться под влиянием собственного веса. Иными словами, чем бетонный раствор легче, тем меньше он растекается. Однако этот фактор зависит также от соотношения количества пластификатора и жидкости. Строители определяют подвижность смеси при помощи специального конуса, высота которого должна составлять тридцать сантиметров. В него заливают цементный состав, затем конус убирают. По тому, как бетон сползает, специалисты устанавливают осадку раствора.

Также важно отметить, что современные технологии позволяют создавать сухие смеси для строительных работ, которые после добавления жидкости и перемешивании образуют составы нужной консистенции. Так возникла классификация бетонных растворов по готовности: на рынке представлены средства, которые готовы к использованию, и сухие

Средства, готовые к применению, перевозят при помощи спецтранспорта — автобетоносмесителей, однако возможна транспортировка материалов в кузове самосвала.

Фибробетон

Фибробетон — это бетон, армированный дисперсными волокнами (фибрами). Фибробетон обладает повышенной трещиностойкостью, прочностью на растяжение, ударной вязкостью, сопротивлением к истираемости.

В качестве фибр применяют тонкую проволоку диаметром 0,1-0,5 мм, нарубленную на отрезки 10-50 мм или пластиковые фибры.

Введение фибры в бетонную смесь понижает её подвижность, приходится увеличивать количество воды, содержание цемента и мелкого заполнителя. Расход цемента может достигать до 500 кг/м3.

Для приготовления смеси применяют смесители с дополнительным пульсирующим действием на бетонную смесь, которое способствует разрушению комков и «ежей.»

В зависимости от применения различают бетоны:

- обычный для железобетонных конструкций (фундаментов, колонн, балок, перекрытий, сводов, мостов и т. п.);

- гидротехнический для плотин, шлюзов, облицовки каналовбетон для водопроводно-канализационных сооружений (труб, резервуаров, колодцев и пр.);

- бетон для стен зданий (главным образом легкий бетон) и легких перекрытий;

- теплоизоляционный — особо легкий (пено- и газобетон);

- бетон для полов (в том числе стальбетон), дорожных в аэродромных покрытий;

- бетон для фортификационных сооружений;

- бетоны специального назначения, например: кислотоупорный, жароупорный, рентгенонепроницаемый (баритовый бетон) и др.

Обычный (тяжелый) и легкие бетоны, чаще всего применяемые в промышленном, гидротехническом и жилищном строительстве. Остальные виды бетонов описаны кратко, более подробные данные о них имеются в специальной литературе.

Основные требования к бетонам

В зависимости от назначения бетоны должны удовлетворять определенным требованиям:

- бетоны для обычных железобетонных конструкций должны иметь заданную прочность (главным образом при сжатии);

- для сооружений, находящихся на открытом воздухе, важна еще морозостойкость;

- бетоны для гидротехнических сооружений должны обладать высокими плотностью, водонепроницаемостью, морозостойкостью, достаточной прочностью, малой усадкой и выделять возможно меньше тепла при твердении, стойкостью против выщелачивающего действия фильтрующих вод и в ряде случаев стойкостью по отношению к действию минерализованных вод;

- от бетонов для стен отапливаемых зданий и легких перекрытий требуются небольшие объемный вес и теплопроводность, а также прочность в соответствии с расчетом;

- бетоны для полов должны характеризоваться малой изнашиваемостью и достаточной прочностью при изгибе;

- бетоны для дорожных и аэродромных покрытий — кроме того, морозостойкостью;

- бетоны для фортификационных сооружений должны обладать высоким сопротивлением удару и взрыву;

- от бетонов для специальных конструкций требуется химическая стойкость, непроницаемость для различных жидкостей и газов, жаростойкость и т. п.

Кроме того, ставятся следующие требования:

- до затвердевания бетонные смеси должны легко перемешиваться, транспортироваться и укладываться (обладать подвижностью и удобоукладываемостью);

- бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки и ввода сооружения в эксплуатацию;

- составы бетона должны быть экономичными, расход цемента и стоимость бетона — минимальными.

Получить бетон, удовлетворяющий всем поставленным требованиям, можно при правильном подборе материалов для бетона, точном расчете его состава, при тщательных механизированных приготовлении, укладке и уплотнении бетонной смеси, а также правильном уходе за уложенным бетоном в начальный период его твердения

Способы создания архитектурного бетона

При формировании архитектурного бетона пользуются следующими методами:

- трамбованием или набивкой;

- вибропрессованием;

- прессованием;

- литьем;

- тиснением.

Для создания жестких декораций используется метод трамбования (набивки). Подготовленный раствор заливается и утрамбовывается вручную при помощи палки и прута. При помощи данной технологии создают сложные декорации, однако данный метод дает большой процент брака и низкую прочность материала.

Изготовление бетона при помощи вибропресса и пресс-форм именуют вибропрессованием. Таким образом делают плитку и брусчатку для тротуаров и иные несложные формы. Продукция получается прочной, изготавливается легко, быстро и недорого.

Способом прессования производят прочные, морозоустойчивые детали с тонкими стенками. Для работы применяется гидравлический пресс и пресс-формы.

При литьевом методе приготовленный раствор разливают по формам, применяя для утрамбовки глубинные вибраторы. Себестоимость таких изделий небольшая, а качество среднее.

Технологию тиснения применяют оформлении площадок, пешеходных дорожек, при художественной отделки стен зданий. Работа заключается в использовании штампов и оттисков, при помощи которых формируют фактурную или тисненую поверхность.

Технология производства

Порядок производства газобетона

Подготовленные компоненты загружают в смеситель в таком порядке:

- зольный или песчаный шлам;

- вода;

- портландцемент, известь, алюминиевый порошок.

Дополнительные составляющие (гипс, ПАВ) вводятся одновременно с вяжущими. Алюминиевая пудра предварительно проходит процесс обезжиривания и перемешивается с ПАВ.

Шлам и вода перед добавлением в общую смесь должны иметь температуру +35°С – в этом случае реакция алюминия и кальция хлорида будет более активной.

Все составляющие до загрузки газообразователя 1-3 мин. тщательно перемешивают. После добавления газообразователя смесь активно перемешивается еще в течение 3-5 мин.

При изготовлении газобетона вспучивание материала происходит в специальной форме путем нагревания раствора, добавления ПАВ и механического воздействия. На этом этапе применяется 2 метода: литьевой и вибровспучивание. При 2-м способе газообразователь распределяется в растворе более равномерно, и смесь становится однородной.

После остывания материала снимают «горбушку», разрезают бетон на блоки нужного размера и помещают в автоклав для окончательного затвердевания.

Порядок производства пенобетона

Пенобетон застывает в естественных условиях при периодическом увлажнении материала, чтобы в процессе сушки он не растрескивался. В данном случае на выходе получается поризованная масса.

Технологический процесс состоит из нескольких стадий:

- в пеновзбивателе делают техническую пену;

- в смесителе смешивают воду и фиброволокно, затем добавляют цемент и песок, все тщательно перемешивают и вводят техническую пену;

- полученный раствор перемешивают в течение 3 минут;

- готовый пенобетон разливают в формы.

Изделия высушивают в естественных условиях в течение 2 суток. Затем вынимают из форм, укладывают рядами и оставляют еще на 2 недели, периодически увлажняя.

Основные требования к качеству составных бетонов

Для приготовления бетона применяется гранитный щебень, гравий и мелкие заполнители — песок. Эти материалы должны отвечать следующим требованиям:

1.Щебень и гравий должны быть распределены по фракциям с диаметрами частиц: 5…20, 20…40, 40…70, 70…120 мм;

2.Прочность материала щебня и гравия должна быть выше заданной прочности бетона не менее чем в 1,5-2 раза;

3. Содержание примесей мелких и пылеватых частиц у гравия не должно превышать 1…2% по массе;

4. Песок для бетона должен иметь крупность частиц 0,15…5 мм. Иногда песок делят на две фракции: мелкий – 0,15-2 мм и крупный – 2-5 мм Содержание частиц диаметром меньше 0,15 мм должен быть не более 2…3%;

5. Вода, которая используется для приготовления бетона и ухода за ним не должна иметь механических примесей, а содержание легкорастворимых солей – не более 5 г/л. Общее содержание сульфатов в воде не должно превышать 2,7 г/л, а показатель концентрации ионов водорода (рН) должен быть не ниже 4;

6. Марка цемента должна превышать заданную марку бетона

Rб 100 150 200 250 300 400 500 600

Rц 200 200-300 400 500 500 500-600 500-600 600

Для предварительной оценки потребности в материалах можно исходить из того, что для приготовления 1 м3 бетона необходимо иметь:

-щебня или гравия — 0,95 м3

-песка — 0,45 м3

-цемента-0,18…0,4 т

-воды-0,12…0,25 м3

С целью повышения качества гидротехнического бетона и его долговечности необходимо:

1.Использовать 2-3 фракции щебня и 2-3 фракции песка. Применение этих фракций позволяет увеличить плотность бетона.

2.Необходимо стремиться к увеличению крупности заполнителей, что позволяетснизить количество цемента на 10-15% и екзотермию бетона.

3. Необходимо применять соответствующие заданным маркам

бетонацемент.

4. Необходимо стремиться к применению более твердых бетонных смесей с водоцементным отношением В/Ц < 0,5.

5.Необходимо применять зональный метод бетонирования, то есть внешние части гидротехнических сооружений выполнять из повышенных марок бетона.

6.При приготовлении бетонных смесей в летних условиях необходимо стремиться квыпуску бетонной смеси с пониженой температурой, для чего применяются холодная вода и лед.

7.При приготовлении бетонной смеси в зимних условиях необходимо стремиться к выпуску бетонных смесей с повышенной температурой t >50 °С

8.Необходимо бетонные работы построить так, чтобы покрытие ранее уложенного слоя бетона осуществлялось к началу его отвердевания.

Как рассчитать пропорции бетонной смеси

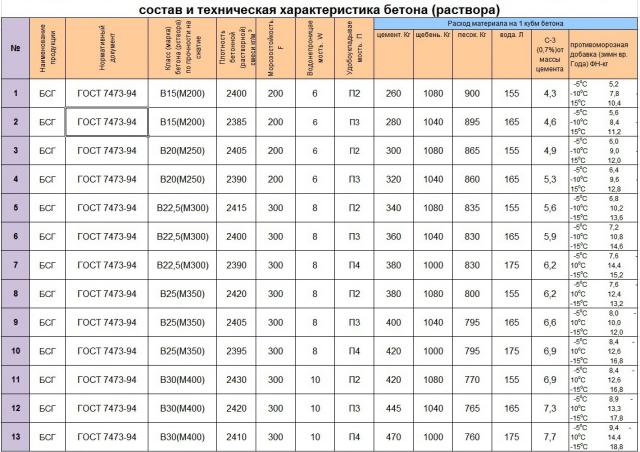

Для любой бетонной конструкции пропорции смеси определяют индивидуально. Чтобы приблизительно посчитать затраты материала, предлагаем воспользоваться таблицей 2, в которой мы собрали результаты расчетов, исходя из желаемой марки бетона.

Таблица 3. Пропорции бетонной смеси.

| Расход материалов на 1 куб.м бетона | ||||||||||

| Цемент | Песок | Щебень | Вода | |||||||

| № п/п | Марка бетона | Марка цемента | Размер частиц щебня, мм | кг | л | кг | л | кг | л | л |

| 1 | 100 | 300 | 40 | 242 | 221 | 760 | 528 | 1132 | 839 | 208 |

| 2 | 100 | 300 | 20 | 257 | 234 | 760 | 704 | 1117 | 827 | 208 |

| 3 | 150 | 300 | 40 | 303 | 275 | 680 | 472 | 1211 | 816 | 211 |

| 4 | 150 | 300 | 20 | 323 | 294 | 671 | 465 | 1200 | 889 | 211 |

| 5 | 200 | 300 | 40 | 354 | 322 | 665 | 463 | 1173 | 869 | 205 |

| 6 | 200 | 300 | 20 | 378 | 344 | 640 | 444 | 1173 | 869 | 208 |

| 7 | 150 | 400 | 40 | 237 | 217 | 1165 | 532 | 1132 | 833 | 205 |

| 8 | 150 | 400 | 20 | 253 | 229 | 760 | 528 | 1123 | 831 | 208 |

| 9 | 200 | 400 | 40 | 283 | 257 | 751 | 521 | 1111 | 823 | 208 |

| 10 | 200 | 400 | 20 | 303 | 275 | 680 | 472 | 1211 | 896 | 211 |

| 11 | 300 | 400 | 40 | 415 | 376 | 655 | 455 | 1125 | 833 | 211 |

| 12 | 300 | 400 | 20 | 444 | 404 | 620 | 431 | 1131 | 837 | 211 |

| 13 | 150 | 500 | 40 | 202 | 177 | 811 | 563 | 1191 | 881 | 211 |

| 14 | 150 | 500 | 20 | 273 | 185 | 811 | 563 | 1180 | 881 | 200 |

| 15 | 200 | 500 | 40 | 247 | 215 | 755 | 524 | 1132 | 839 | 208 |

| 16 | 200 | 500 | 20 | 262 | 229 | 715 | 497 | 1175 | 871 | 211 |

| 17 | 300 | 500 | 20 | 383 | 334 | 660 | 459 | 1151 | 852 | 211 |

| 18 | 300 | 500 | 40 | 363 | 316 | 720 | 500 | 1111 | 689 | 211 |

| 19 | 400 | 500 | 40 | 439 | 382 | 625 | 435 | 1131 | 837 | 211 |

| 20 | 400 | 500 | 20 | 459 | 400 | 615 | 427 | 1115 | 827 | 211 |

Смешивать компоненты можно ручным способом – в корыте лопатой, но стоит помнить: однородная масса гораздо легче и надежнее получается в бетоносмесителе.

Устанавливайте его как можно ближе к месту заливки: если раствор трясется в тачке по пути до опалубки, бетон может расслоиться.

Если вы возводите конструкцию зимой, сначала смешивайте подогретую воду с заполнителем. Цемент попадает в емкость для смешивания последним, иначе он схватится раньше.

Важно: время, за которое цемент схватится после того, как его перемешали с водой – 1-2 ч. За это время вам нужно успеть уложить его в форму

Заливайте слоями – так проще утрамбовывать бетон в форме и укладывать его равномерно

Позаботьтесь об увлажнении бетона после того, как вы его зальете. Лучше накрыть бетон полиэтиленом и регулярно увлажнять поверхность небольшим количеством воды. Это снизит вероятность того, что в бетоне образуются трещины.

Планируйте проводить все бетонные работы в теплое время года, в сухую погоду: получите меньше рисков и неожиданностей.

В заключение напомним, что даже самая элементарная бетонная конструкция требует проектирования и индивидуального расчета смеси. Пропорции бетона – расчетные величины. То, что мы рекомендуем, не заменит полноценного архитектурно-строительного плана.

Затраты на проектирование вполне реально снизить до комфортного уровня. Заказывайте проекты частями, или покупайте готовые типовые документы, которые сделали с учетом параметров вашей местности. Если пытаться сэкономить на этом, придется неизмеримо больше переплатить за перерасход материалов – за марку цемента выше, чем нужно, за арматуру с запасом прочности. К тому же, за качество инженерной документации проектировщики несут уголовную ответственность. Поэтому в доме, который вы построите по проекту, вы будете спать спокойно.

КАК ПОЛУЧАЮТ И ПРИМЕНЯЮТ БЕТОН

Получение его происходит благодаря обжигу до спекания искусственной массы материалов, выверенных с большой точностью, с содержанием углекислого кальция (который есть в чистом или мергелистом известняке и др.) и глины (также может быть разной: известковой, мергель и прочие) с последующим тонким помолом либо шлакопортландцемент (если сопоставить с портландцементом, то схватывание и твердение происходит медленнее в первые дни). Но нельзя поспорить с его стойкостью против действия минерализованных вод (в сопоставлении его с портландцементом), потому применение его возможно для массивных бетонных и железобетонных конструкций, гидротехнических сооружений ,монолитные лестницы изготовление которых производит компания — DNK-Spiral.ru. Может участвовать в растворах для каменной кладки, в изготовлении полов и бетонных камней.

Заданные качественные показатели бетона определяются установлением состава бетонной массы, марки цемента и качества заполнителей. Чтобы рассчитать расход цемента на один кубический метр бетона должны быть учтены требования необходимой прочности и плотности, экономичности бетона и пластичного состояния бетонной массы. Если необходимо возвести железобетонное сооружение, которое будет находиться на открытом пространстве или в воде, то расход цемента, как правило, составит 250 кг/м3, а для конструкций и приспособлений внутри помещений – не меньше 220 кг/м3.

Железобетонные сооружения требуют обычного бетона.

Стены здания и легкие перекрытия нуждаются в легком бетоне (можно использовать шлакобетон).

Теплоизоляция требует особо легких (пено- и газобетон).

Виды бетонных материалов по классу

Несмотря на точно вычисленное соотношение составляющих компонентов бетона, все же его прочностные характеристики могут изменяться.

Объяснить данный факт можно качеством применяемых компонентов.

Например, в ходе приготовления раствора были использованы вода или песок низкого качества, что и повлияло на прочностные свойства готового продукта.

Кроме того, неточное соблюдение технологии производствастроительной смеси, характеристики связывания состава и тех. условия его укладки, также влияют на получение материалом одной и той же классификации различной прочности.

Именно поэтому классификация бетонных смесей включает в себя такое понятие, как класс.

При маркировке на класс продукта указывает буква «В» и последующие за ней цифровые обозначения. Более распространенными считаются: В-7.5; В-10; В-15, 20,30. Полный диапазон включает в себя классы от 3.5 до 80.

При составлении проектной документации на любые строительные работы, правильно указывать не марку бетона, а его класс.

Хотя некоторые проекты все же содержат обозначение марки, перевести ее в класс позволит представленная ниже таблица соотношения прочности бетона.

Кроме того, классификация материала по маркам и классу происходит не только за счет входящих в его состав компонентов, но и их пропорций.

К примеру, чтобы приготовить марку бетона М100 В-7.5 в соответствии с существующими стандартами, берут цемент М400 или 500. В каких пропорциях должны использоваться данные виды цемента, показывает нижеприведенная таблица.

Области и особенности применения

Легкие бетоны широко используются для строительства небольших конструкций, внутренних перегородок, теплоизоляции поверхности стен, огнезащиты, возведения монолитных сооружений. Кроме того, облегченный материал применяется в декорировании, реставрации поврежденных участков архитектурных объектов.

Итак, облегченный бетон имеет широкий ассортимент и используется в различных областях. Благодаря своим эксплуатационным характеристикам материал хорошо зарекомендовал себя в строительной сфере. Этот легкий и прочный стройматериал несложно изготовить в домашних условиях.

Источники информации:

Почему приобретать бетон нужно у производителя?

Такое решение таит в себе много преимуществ.

-

- Такая покупка обходится дешево, поскольку приобретение осуществляется без посредников.

- Процесс добычи и изготовления бетона находится под строжайшим контролем изготовителя. Так, материал в итоге получается высококачественным и соответствующим европейским стандартам.

- Оперативная доставка бетона осуществляется на специальной технике, соответствующей нормам и требованиям безопасности и качества.

- Благодаря использованию бетоносмесителей производитель способен добиться сохранности однородной массы, изначальных ее характеристик и параметров. Стоимость доставки рассчитывают для каждого случая отдельно.

- Сотрудничая с производителем, клиент может быть уверен, что он приобретает действительно высококачественный материал. Это гарантирует отличный результат.

Виды

Существует три основных группы заполнителей бетона:

- Природные вещества.

- Искусственные материалы.

- Промышленные отходы.

Первая и последняя группы используются в качестве наполнителей с целью удешевления и без изменения свойств конечного продукта. Искусственные – призваны придать бетону определенные свойства. Заполнители могут быть разной фракции (мелко- и крупнозернистые) и формы (угловатые и округлые). Используются также полифракционные (гравий с размером зерна 5 – 40 мм) и монофракционные (зерна приблизительно одинакового размера). Классифицируют заполнители и по функциональному назначению. Для различных растворов (гидротехнических, кислотостойких, легких, тяжелых) необходимо использовать различные наполнители.

Производство бетонных и железобетонных работ в зимних условиях

При температуре ниже 0°С вода в бетонной смеси замерзает, реакция гидратации прекращается и бетон не отвердевает. Если к моменту замерзания бетон набрал определенную прочность, то после оттаивания он может достичь проектной марки. Минимальное значение прочности, что может быть допущено к моменту замерзания, называется критической прочностью. Эта прочность указывается в проекте, ее минимальное значение регламентируется СНиП.

Для обеспечения рационального температурно-влажностного режима отвердевания бетона применяют разные способы: безобогревное выдерживание бетона, искусственный подогрев и комбинированную выдержку.

Безобогревную выдержку бетона осуществляют путем применения метода термоса и химических добавок.

Для искусственного подогрева бетона используют электроэнергию, пар и теплый воздух.

Комбинированная выдержка является соединением отдельных методов.

Температура бетонной смеси, которая укладывается в опалубку при выдерживании бетона по методу термоса, должна отвечать установленной расчетом, при применении искусственного обогрева — быть не ниже +5°С.

Производство бетонных работ в зимних условиях требует соответствующей подготовки: предварительно определяют объемы работ и выбирают методы их выполнения; защищают грунт основания от промерзания и т.п.. При транспортировке бетонной смеси утепляют тару и прогревают ее перед загрузкой у нее бетонной смеси. Открытые поверхности бетона укрывают.

Перед укладкой бетонной смеси опалубку и арматуру очищают от снега и пыли. Арматурные стержни диаметром более 25мм., арматуру из прокатных профилей и большие залоговые части при отрицательной температуре воздуха ниже -10°С подогревают до положительной температуры.

Бетонирование монолитных конструкций с применением прогревания бетона необходимо проводить таким образом, чтобы исключить возможность возникновения значительных температурных деформаций. Для этого в определенных местах оставляют разрывы, которые заполняют бетонной смесью после охлаждения положенного раньше бетона к 15°С.

Самовосстанавливающийся бетон

Самовосстанавливающийся бетон определяется как особые типы бетона, способные к самовосстановлению и возвращению в исходное положение или обратно в свое старое положение, вследствие контакта воды или воздуха с негидратированным цементом происходит дальнейшая гидратация.

В бетон вводится самовосстанавливающийся бетон, который помогает устранить трещины за счет образования кристаллов карбоната кальция, которые блокируют микротрещины и поры в бетоне.

В B. Pasteurii, Bacillus Subtilis и B. Spharicus и т.д. бактерии могут использовать в качестве самостоятельного восстанавливающего средства.

3.Классификация бетона по плотности

Классификация бетона по прочности (плотности). Плотность (прочность) бетона в первую очередь зависит от типа заполнителя. Заполнитель может быть пористым, плотным, а так же специального назначения. Также заполнители могут отличаться по фракции. Они также существенно влияют на основные свойства конечного продукта. Наиболее часто используются следующие виды: гравий, гранит, керамзит, диабаз, известняк. Именно от плотности зависит прочность на сжатие, водонепроницаемость и морозоустойчивость.

Классификация заполнителей для бетона и разновидности бетона по плотности:

Легкие бетоны — плотность которых от 500 кг/м3 и до 1800 кг/м3. Такие облегченные бетоны используют в качестве заполнителя керамзит (керамзитобетон), пемзе и другие заполнители с пористой структурой. Ячеистые бетоны, такие как газобетон и пенобетон, так же относятся к категории легких бетонов.

Тяжелые бетоны — плотность от 1800 кг/м3 до 2500 кг/м3. В таком тяжелом бетоне используются заполнители из камня горных пород: гранит и диабаз.

Особо тяжелые бетоны — плотность которых больше 2500 кг/м3 используют в качестве заполнителя металлическую стружку или железную руду.

Что такое бетонная смесь, и из чего она состоит

Бетонной смесью или раствором называют «тесто», которое в процессе отвердевания становится бетоном. Это смесь вяжущего с водой и заполнителями.

Вяжущим в бетонной смеси является цемент.

Цемент

Это вяжущее вещество водного твердения. При перемешивании цемента с водой его компоненты вступают в реакции гидратации, причем одни компоненты включаются в реакции немедленно, другие — позже, поэтому прочность бетона нарастает постепенно, а расчетная прочность формируется на 28-е сутки. В результате реакций гидратации образуются кристаллические соединения, которые и обуславливают прочность готового бетона.

Классификация и свойства бетонов

Использование различных соотношений компонентов входящих в состав бетона, а так же добавления различных добавок в бетон и использование различных связующих веществ, позволяет получать бетонную смесь, подходящую под определенные требования, устанавливаем заказчиком бетонной смеси.

На бетонном заводе, этим занимаются специально обученные люди, технологи, которые контролируют качество производимой бетонной смеси и при необходимости изменяют ее состав, для того что бы бетонная смесь отвечала всем стандартам и требованиям, при различных внешних условиях. Они могут регулировать такие важнейшие характеристики бетонной смеси, как: морозостойкость бетона, плотность бетона, водонепроницаемость бетона, марка бетона и многие другие.

В этой статье мы расскажем по каким принципам осуществляется классификация бетона и от чего она зависит.

Связанные статьи:

Пустотные плиты перекрытия

Виды бетономешалок

Строительство монолитных домов

На сегодняшний день существует несколько принципов классификации бетона:

Технология приготовления

Газобетон изготавливается путем добавления газообразующих примесей, способствующих расширению раствора и образованию внутри него ячеек с газом. Ширина ячеек составляет 1-2 мм. Все пространство между порами занимает раствор. Пенобетон готовится по похожей технологии, только средством, служащим для создания пор, является пенообразователь. Заранее приготовленная пена смешивается с раствором. Конечный продукт после застывания получает пористую структуру.

Пену готовят путем взбивания воды с пенообразующим жидким канифольным мылом на основе животного клея. Компоненты для пенобетона смешивают внутри специальных устройств, после чего получившийся раствор закладывают в формы, отправляют в автоклавные печи либо пропарочные камеры.

Газобетон производится посредством смешивания цементного песка, кремнеземистых веществ, воды. Иногда сюда же вводят известь. Хорошенько перемешав состав, к нему присоединяют газообразователь, в роли которого выступает алюминиевая пудра либо пергидроль.Внутри печей раствор под большим давлением пара раскаляется до высочайших температур, достигающих практически двухсотой отметки термометра. Такие манипуляции содействуют активной связи кремнеземистого материала с гидроксидом кальция. Итоговым результатом получается гидросиликат кальция с высокой прочностью, долговечностью.

Больше пользуется спросом первый вариант газообразователя, имеющий консистенцию тонкодисперсного порошка. Возникновение пор здесь осуществляется благодаря взаимосвязи алюминиевой пудры и гидроксида кальция. При этом возникает химическая реакция, способствующая вспениванию цементного раствора, который по окончании застывания получает пузырчатую структуру.

Приготовленный раствор газобетона заливается в металлические формы. Технология заливки заключается в том, чтобы формы наполнились до верха по окончании вспенивания смеси. После этого материал помещают внутрь автоклавных печей, где под воздействием пара, большого давления, очень высоких температур он стремительно твердеет. Данный метод обработки обогащает конечный продукт высоким коэффициентом прочности, а также позволяет вместо цемента использовать известь, и получить при этом газосиликатные изделия.

Бетоны с крупнопузырчатой структурой изготавливаются из цементного порошка, крупного наполнителя, которым может выступать гравий либо щебенка, а также воды. Как правило, сей раствор идет без песка, и называется беспесчаным. Однако иногда песок в очень малых дозах добавляют к содержимому строительного состава. Такой тип смеси называют малопесчаным.

Замешивание раствора

Единственный путь к тому, чтобы облегчить вес бетонного материала – применение различных способов, чтобы обогатить его воздухом. Достигают цели так:

- Меняя традиционные заполнители облегченными. К таковым относятся пемза, шлаки (металлургический гранулированный, вспученные перлит и вермикулит), , опилки, шелуха риса и другие. Эти агрегаты – огнестойкие, благодаря ячеистой структуре они улучшают собственное схватывание раствора.

- Вводя газы или воздушные пузырьки при смешивании. Благодаря специальным добавкам- реагентам в замеси выделяются водород либо кислород. Для пенобетонов используют пенообразователи ( синтетический, белковый). Его можно сделать и своими руками, для чего практикуют использование сосновой канифоли, столярного костного клея, каустической соды.

Дорожный бетон

Дорожный бетон предназначен для оснований и покрытий автомобильных дорог и аэродромов. Покрытие работает на изгиб как плита на упругом основании, поэтому основной прочностной характеристикой бетона является проектная марка на растяжение при изгибе.

Крупный заполнитель (щебень, гравий, щебень из шлака) обязательно проверяют на износостойкость в полочном барабане: она нормируется в соответствии с назначением бетона. Бетон дорожных покрытий подвергается совместному действию воды и мороза при одновременном влиянии солей, использующихся для предотвращения обледенения и облегчения очистки дорог от льда. Поэтому бетон должен иметь морозостойкость не ниже F100…F200 (в зависимости от

климата). Для этого применяют портландцемент М500 с содержанием трехкальциевого алюмината не более 10 %, гидрофобный и пластифицированный портландцементы, а В/Ц бетона ограничивают 0,5…0,55.

Виды материала

Легкий бетон с заполнителем из пенополистирола.

Облегченный бетон бывает:

- Ячеистым (газо-, пенобетон). В первом пузырьки получаются благодаря реакции извести и алюминиевой пудры, входящих в смесь. Во втором поры делают, соединяя цементный раствор с пеной, которую готовят отдельно.

- Пористым. К ним относят изделия с применением пористых заполнителей. В частности, это популярные керамзитобетонные блоки, в состав которых наряду с цементом, водой, песком включен керамзитовый гравий (гранулы получают, обжигая в специальных печах глину либо глинистый сланец). В данную группу входит и полистиролбетон – замесь портландцемента, воды, гранул вспененного полистирола, а также древесной омыленной смолы (добавки, вовлекающей воздух).

- На органических агрегатах (заполнителях) – волокне, стружке, опилках. Примеры таких изделий – фибролит, гераклит.

Помимо этого, применяется классификация по предназначению. Согласно ней, облегченный бетон относят либо к конструкционным, либо к теплоизоляционным материалам. Идет деление и зависимо от вяжущего компонента (цемент, известь, гипс, смешанный тип).

Области и особенности применения

Область применения архитектурного бетона очень широка: для изготовления садовых и парковых фигур, ограждений, бордюров, ступеней, различного вида плит, колонн и рельефов.

Белым декоративным материалом украшают фасады, делают внутреннюю отделку помещений большой площади. С его помощью можно создавать колонны, скульптуры, ступени.

Скульптурами украшают парки и садовые участки. Чтобы изготовить полую скульптуру, делают каркас из арматуры, густо обматывая его проволокой, сверху выкладывают бетонный раствор. Мелкие детали лепят руками и окрашивают готовое изделие в любой цвет.

Дорожки можно заливать обычным способом, а потом при помощи штампов выдавливают на бетонной поверхности рельефный рисунок. Или предварительно отливают плиты и укладывают рядами.

Для сооружения забора из раствора отливают столбы и плиты, декорируя их поверхность при помощи штампов или любыми другими способами.

Для оформления стен при использовании этого вида бетона их очищают от грязи, сушат, грунтуют, а потом наносят слой декоративной бетонной смеси. Поверхность декорируется любым способом.

Облегченные предметы декора: плиточное покрытие, лестницы с имитацией мрамора или природного камня, делают из белого легкого бетона. Смотрится красиво, а стоит намного дешевле настоящих материалов.

Изделия из архитектурного бетона становятся все более популярными, но по причине того, что данный материал выпускает малое количество производителей, его цена остается высокой.

Источники информации:

По типу связующего вещества

По типу связующего вещества. Тип вяжущего напрямую влияет как на прочность, так и на другие потребительские свойства.

Тип связующего вещества — очень важен для определения различных качеств и свойств бетона. По этому признаку отличают силикатный, гипсовый, шлакощелочный, цементный, полимербетон и другие специального предназначения.

Так же используются и комбинирование, обычно смешивают не более 2-3 вяжущих веществ. Такое комбинирование позволяет некоторые особенные свойства бетонной смеси, которые иногда могут понадобиться, например для изготовления различных сухих штукатурных смесей.